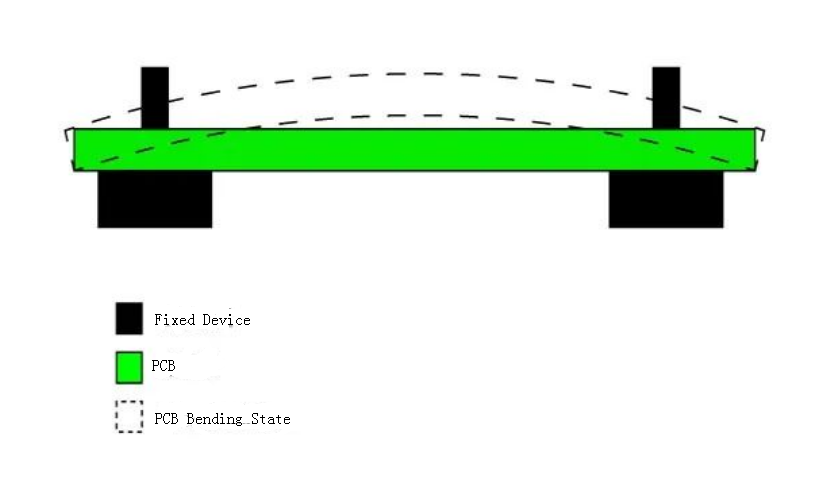

実際、PCBワーピングは、元のフラット回路基板を指す回路基板の曲げを指します。デスクトップに配置すると、ボードの2つの端または中央がわずかに上に表示されます。この現象は、業界でPCBワーピングとして知られています。

回路基板の反りを計算するための式は、地面に回路基板の4つの角を置いて、テーブルの上に回路基板を平らに置き、中央のアーチの高さを測定することです。式は次のとおりです。

Warpage =アーチの高さ/PCBの長さの長さ *100%。

サーキットボードの反り業界の標準:IPCによると、6012(1996エディション)「剛性印刷ボードの識別と性能の仕様」、回路基板の生産に許可される最大の反りと歪みは0.75%から1.5%です。各工場のプロセス機能が異なるため、PCB Warpage Control要件にも特定の違いがあります。 1.6ボードの厚い従来の両面マルチレイヤー回路基板の場合、ほとんどの回路基板メーカーは、0.70-0.75%のPCBワージャーを制御し、多くのSMT、BGAボード、0.5%の範囲内の要件を制御します。

製造中の回路基板の反りを避ける方法は?

(1)各レイヤー間の半硬化した配置は対称的でなければなりません。6層回路基板の割合、1-2〜5-6層の厚さ、半硬化ピースの数は一貫している必要があります。

(2)多層PCBコアボードと硬化シートは、同じサプライヤーの製品を使用する必要があります。

(3)ライングラフィック領域の外側のAとB側は、Aが大きな銅の表面である場合、Bが数行しかない場合、この状況はワーピングをエッチングした後に簡単に発生します。

回路基板の反りを防ぐ方法は?

1.エンジニアリング設計:中間層のセミクリングシートの配置が適切である必要があります。多層コアボードと半硬いシートは、同じサプライヤーから作成するものとします。外側のC/S平面のグラフィックエリアは可能な限り近く、独立したグリッドを使用できます。

2.ブランキングの前にプレートする:通常150度6〜10時間、プレート内の水蒸気を除外し、さらに樹脂を完全に硬化させ、プレートの応力を排除します。開く前にベーキングシート、内側の層と二重サイドの両方の必要性!

3.ラミネートの前に、固化プレートのゆがんだ方向に注意を払う必要があります。糸糸と横糸の収縮率は同じではありません。また、半固定シートをラミネートする前に、ゆがんだ方向を区別するために注意を払う必要があります。コアプレートはまた、ワープと横糸の方向にも注意を払う必要があります。プレート硬化シートの一般的な方向は、子午線の方向です。銅覆われたプレートの長い方向は子午線です。 4オンスの電力厚い銅シートの10層

4.冷却後のストレスを排除するためのラミネーションの厚さ、生のエッジをトリミングします。

5.掘削前のベーキングプレート:4時間150度。

6.機械的粉砕ブラシを通過しない方が良いので、化学洗浄をお勧めします。特別な備品は、プレートが曲がったり折りたたまれたりするのを防ぐために使用されます

7.洗浄後に平らな大理石またはスチールプレートの自然冷却または室温または空気浮き床の冷却にスプレーする後。