SMT処理PCBに基づいて処理するための一連のプロセステクノロジーです。高いマウントの精度と速い速度の利点があるため、多くの電子メーカーに採用されています。 SMTチップ処理プロセスには、主にシルクスクリーンまたは接着剤の分配、取り付けまたは硬化、リフローのはんだ付け、クリーニング、テスト、リワークなどが含まれます。複数のプロセスは、チップ処理プロセス全体を完了するために整然と実行されます。

1.スクリーン印刷

SMT生産ラインにあるフロントエンドの機器は、スクリーン印刷機であり、その主な機能は、コンポーネントのはんだ付けの準備をするためにPCBのパッドにペーストまたはパッチ接着剤を印刷することです。

2。ディスペンス

SMT生産ラインのフロントエンドまたは検査機の後ろにある機器は、接着剤ディスペンサーです。その主な機能は、接着剤をPCBの固定位置にドロップすることであり、目的はPCBのコンポーネントを修正することです。

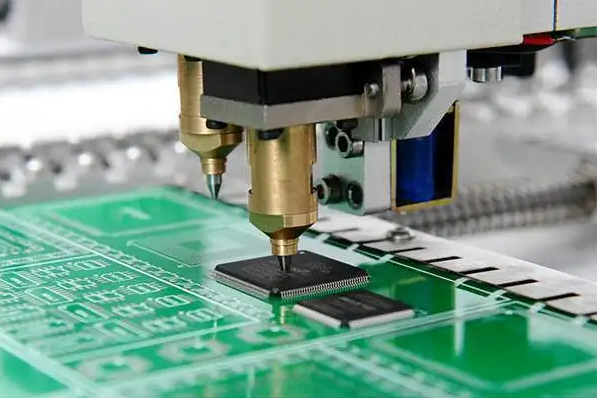

3。配置

SMT生産ラインのシルクスクリーン印刷機の背後にある機器は、PCBの固定位置に表面マウントコンポーネントを正確にマウントするために使用される配置機です。

4。硬化

SMT生産ラインの配置機の後ろの機器は硬化炉であり、その主な機能は配置接着剤を溶かすことであり、表面マウントコンポーネントとPCBボードがしっかりと結合されます。

5。リフローはんだ

SMT生産ラインの配置機の後ろの機器はリフローオーブンであり、その主な機能は、はんだ貼り付けを溶かすことで、表面マウント成分とPCBボードがしっかりと結合されるようにします。

6。検出

組み立てられたPCBボードのはんだ品質とアセンブリの品質が、工場の要件、拡大メガネ、顕微鏡、インサーキットテスター(ICT)、空飛ぶプローブテスター、自動光学検査(AOI)、X線検査システムおよびその他の機器を確実に満たすために必要です。主な機能は、PCBボードに仮想のはんだ付け、はんだ付けの欠落、亀裂などの欠陥があるかどうかを検出することです。

7。クリーニング

洗浄機で洗浄する必要がある組み立てられたPCBボードのフラックスなど、人体に有害なはんだ残基があるかもしれません。