2層基板の溶接では、接着や仮想溶接の問題が発生しやすいです。また、二層回路基板の部品の増加により、溶接に必要な部品の種類ごとに溶接温度などが異なり、溶接順序を含む二層回路基板の溶接の難易度も増加します。一部の製品には厳しい要件があります。

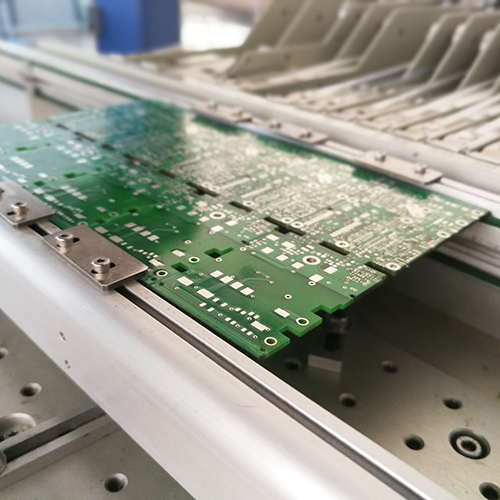

基板の両面溶接の手順:

回路基板、コンポーネント、はんだ、はんだペースト、はんだごてなどのツールと材料を準備します。

基板表面とコンポーネント ピンを洗浄する: 溶接の品質と信頼性を確保するために、基板表面とコンポーネント ピンを洗剤またはアルコールで洗浄します。

部品の配置: 部品の方向と位置に注意しながら、回路基板の設計要件に従って部品を回路基板に配置します。

はんだペーストを塗布する: 溶接の準備として、コンポーネントのピンと回路基板上のパッドにはんだペーストを塗布します。

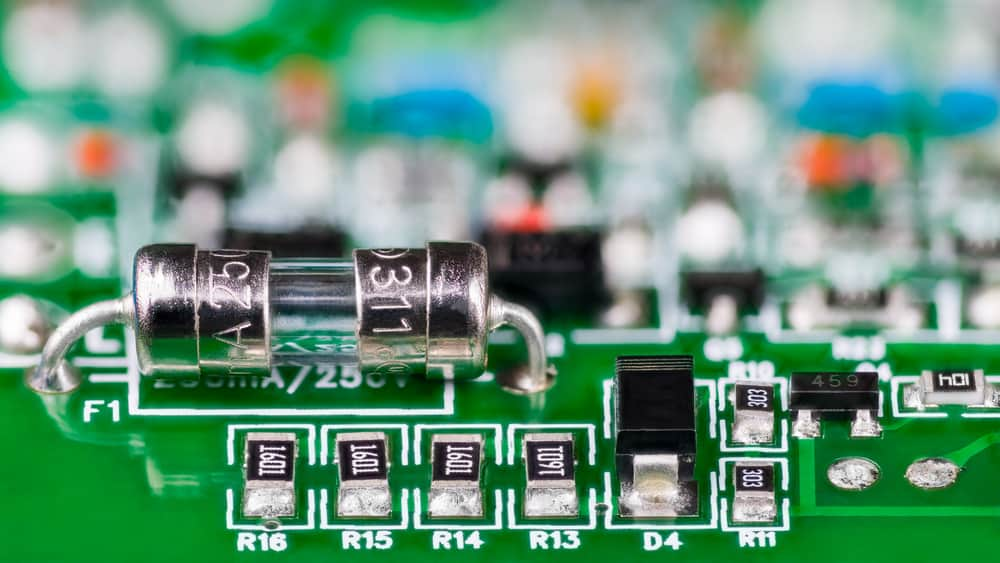

部品の溶接:部品の溶接には電気はんだごてを使用し、安定した温度と時間を維持するように注意し、過剰な加熱や溶接時間が長すぎることを避けてください。

溶接品質を確認します。溶接点がしっかりしていて完全であるかどうか、仮想溶接、漏れ溶接、その他の現象がないことを確認します。

修理または再溶接: 溶接欠陥のある溶接箇所については、溶接の品質と信頼性を確保するために修理または再溶接が必要です。

回路基板溶接のヒント 1:

選択溶接プロセスには、フラックスのスプレー、回路基板の予熱、ディップ溶接、ドラッグ溶接が含まれます。フラックスコーティングプロセス フラックスコーティングプロセスは、部分溶接において重要な役割を果たします。

溶接加熱と溶接の終了時には、フラックスはブリッジの発生を防ぎ、回路基板の酸化を防ぐために十分に活性化されている必要があります。フラックスの噴霧 基板は X/Y マニピュレータによってフラックス ノズル上に運ばれ、フラックスが PCB 基板の溶接位置に噴霧されます。

基板溶接のヒント 2:

リフローはんだ付けプロセス後のマイクロ波ピーク選択溶接では、フラックスが正確にスプレーされ、微孔質スプレー タイプがはんだ接合部の外側の領域を汚さないことが重要です。

マイクロスポット噴射フラックスのスポット径は2mm以上で、基板上に付着するフラックスの位置精度は±0.5mmで、常に溶接部をフラックスがカバーします。

回路基板溶接のヒント 3:

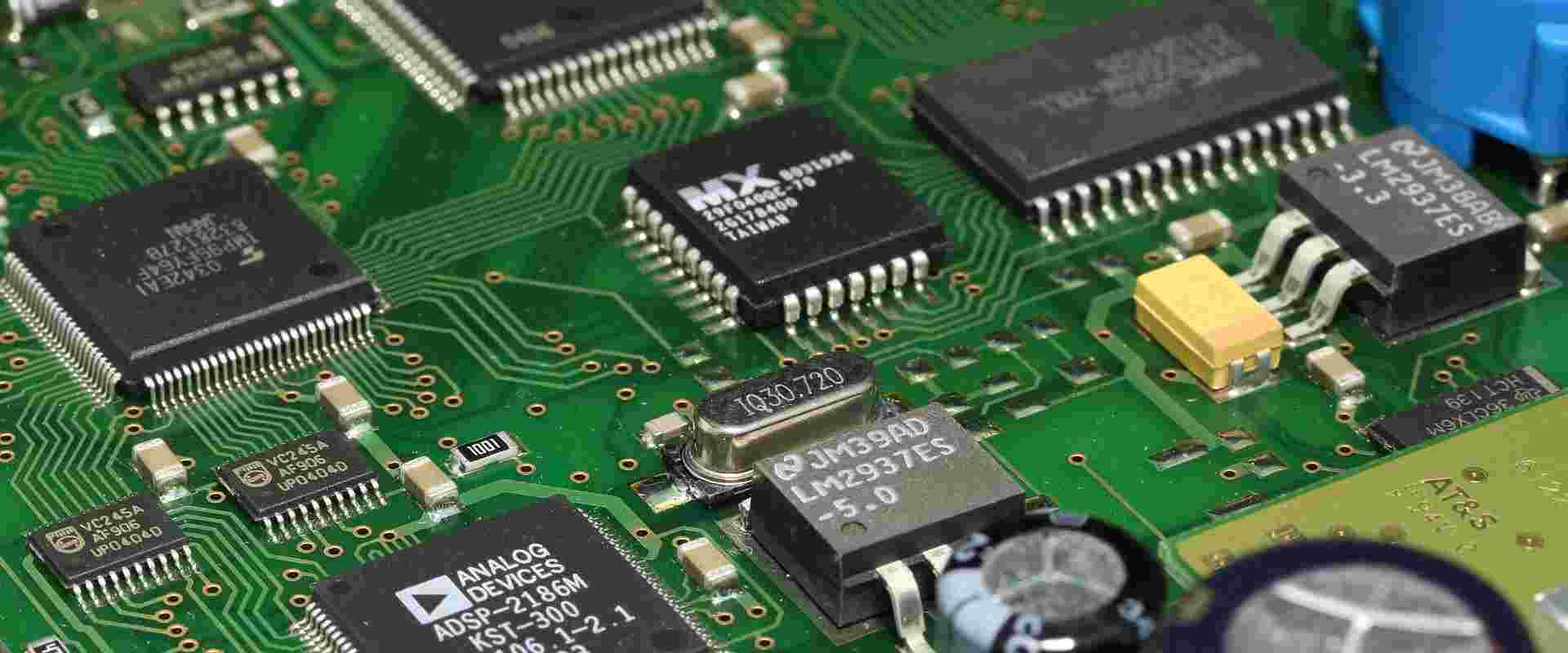

選択溶接のプロセスの特徴は、ウェーブはんだ付けと比較すると理解できます。両者の明らかな違いは、ウェーブ溶接では回路基板の下部が完全に液体はんだに浸るのに対し、選択溶接では一部の特定の領域のみが液状はんだに浸されることです。はんだ波に接触しています。

回路基板自体は熱伝導性の低い媒体であるため、溶接時に部品や回路基板に隣接する領域のはんだ接合部が加熱されて溶けることはありません。

また、溶接前にフラックスを事前に塗布する必要があり、ウェーブはんだ付けと比較すると、フラックスは PCB 基板全体ではなく、溶接される基板の下部にのみ塗布されます。

さらに、選択溶接はプラグイン部品の溶接にのみ適用できます。選択溶接は新しい方法であり、溶接を成功させるには選択溶接プロセスと装置を完全に理解する必要があります。

両面基板の溶接は、指定された作業手順に従って実施し、安全性と品質管理に注意を払い、溶接の品質と信頼性を確保する必要があります。

基板の両面溶接では以下の点に注意してください。

溶接の品質と信頼性を確保するために、溶接前に回路基板の表面とコンポーネントのピンを清掃してください。

回路基板の設計要件に応じて、適切な溶接ツールや、はんだ、はんだペーストなどの材料を選択します。

溶接前に、コンポーネントへの静電気による損傷を防ぐために、ESD リングを装着するなどの ESD 対策を講じてください。

回路基板や部品に損傷を与えないように、過度の加熱や溶接時間が長すぎることを避けるため、溶接プロセス中は安定した温度と時間を維持してください。

溶接工程は一般的に、設備の低位から高位、小型から大型の順に行われます。集積回路チップの溶接が優先されます。

溶接が完了したら、溶接の品質と信頼性を確認します。欠陥がある場合は、時間内に修理または再溶接してください。

実際の溶接作業では、両面回路基板の溶接は、溶接の品質と信頼性を確保するために、関連するプロセス仕様と作業要件を厳密に遵守する必要があり、同時に、自身や周囲に害を及ぼさないように安全な作業に注意を払う必要があります。環境。