ビアは多層 PCB の重要なコンポーネントの 1 つであり、穴あけのコストは通常 PCB 基板のコストの 30% ~ 40% を占めます。簡単に言うと、PCB 上のすべての穴をビアと呼ぶことができます。

ビアの基本概念:

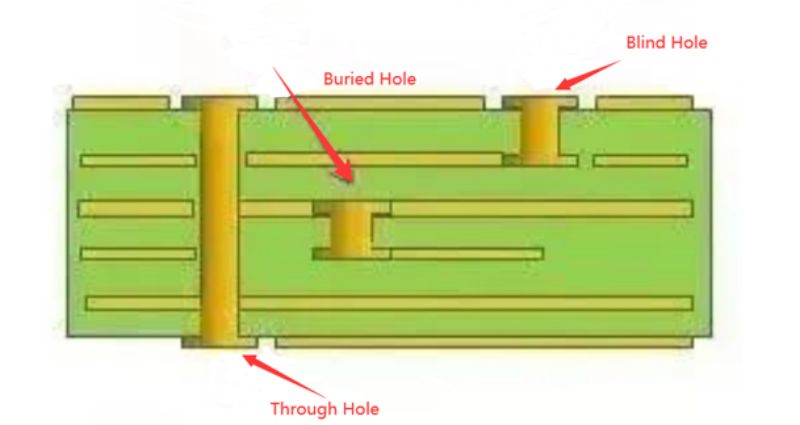

機能の観点から、ビアは 2 つのカテゴリに分類できます。1 つは層間の電気接続として使用され、もう 1 つはデバイスの固定または位置決めとして使用されます。プロセスからの場合、これらの穴は通常、止まり穴、埋め込み穴、および貫通穴の 3 つのカテゴリに分類されます。

ブラインドホールは、プリント基板の上下面にあり、表面回路とその下の内部回路を接続するために一定の深さを持っており、通常、穴の深さは一定の比率(口径)を超えません。

埋め込み穴とは、プリント基板の内層に位置し、基板表面まで到達していない接続孔を指します。上記 2 種類の穴は、積層前のスルーホール成形工程で完成する回路基板の内層に位置しており、スルーホール形成時に複数の内層が重なる場合があります。

3 番目のタイプはスルーホールと呼ばれ、回路基板全体を貫通し、内部相互接続を実現したり、コンポーネントの取り付け位置決め穴として使用できます。スルー ホールはプロセスでの作成が容易でコストが低いため、大多数のプリント基板では他の 2 つのスルー ホールではなくスルー ホールが使用されます。以下の穴は、特別な指示がない限り、貫通穴とみなされます。

設計の観点から見ると、ビアは主に 2 つの部分で構成されます。1 つはドリル穴の中央で、もう 1 つはドリル穴の周囲の溶接パッド領域です。これら 2 つの部分のサイズによってビアのサイズが決まります。

当然のことながら、高速、高密度の PCB 設計では、設計者は配線スペースをより多く確保できるように、常に穴をできるだけ小さくしたいと考えています。さらに、ビアが小さいほど、ビア自身の寄生容量が小さくなり、より適切になります。高速サーキット向け。

ただし、ビア サイズの縮小はコストの増加にもつながります。また、穴のサイズを無制限に縮小することはできません。穴あけと電気めっき技術によって制限されます。穴が小さいほど、穴あけにかかる時間は長くなり、穴のサイズを小さくするのは容易になります。中心から外れることです。穴の深さが穴の直径の 6 倍を超えると、穴の壁に銅を均一にめっきすることができなくなります。

たとえば、通常の 6 層 PCB 基板の厚さ (スルーホールの深さ) が 50Mil である場合、PCB メーカーが通常の条件下で提供できる最小の穴あけ直径は 8Mil に達することしかできません。レーザー穴あけ技術の発展により、穴あけのサイズもますます小さくなり、穴の直径は一般的に 6 ミル以下で、マイクロホールと呼ばれます。

マイクロホールは HDI (高密度相互接続構造) 設計でよく使用され、マイクロホール技術によりパッドに直接穴を開けることができるため、回路性能が大幅に向上し、配線スペースが節約されます。ビアは伝送ライン上のインピーダンス不連続のブレークポイントとして現れ、信号の反射を引き起こします。一般に、穴の等価インピーダンスは伝送線路より約 12% 低くなります。たとえば、50 オームの伝送線路のインピーダンスは、穴を通過すると 6 オーム低下します (具体的にはビアのサイズ、プレートの厚さも関係しており、絶対的な減少ではありません)。

ただし、インピーダンスの不連続性によって引き起こされる反射は実際には非常に小さく、その反射係数は次のとおりです。

(44-50)/(44 + 50) = 0.06

ビアから生じる問題は、寄生容量と寄生インダクタンスの影響により集中しています。

ビアの寄生容量とインダクタンス

ビア自体には寄生浮遊容量が存在します。レイド層上のはんだ抵抗ゾーンの直径を D2、はんだパッドの直径を D1、PCB 基板の厚さを T、基板の誘電率を ε とすると、スルーホールの寄生容量はおよそ:

C=1.41εTD1/(D2-D1)

回路に対する寄生容量の主な影響は、信号の立ち上がり時間が長くなり、回路の速度が低下することです。

たとえば、厚さ 50 ミルの PCB の場合、ビア パッドの直径が 20 ミル (ドリル穴の直径は 10 ミル)、はんだ抵抗ゾーンの直径が 40 ミルの場合、寄生容量は次のように近似できます。上記の式によるビア:

C=1.41x4.4x0.050x0.020/(0.040-0.020)=0.31pF

静電容量のこの部分によって生じる立ち上がり時間の変化量は、おおよそ次のようになります。

T10-90=2.2C(Z0/2)=2.2x0.31x(50/2)=17.05ps

これらの値から、単一ビアの寄生容量によって引き起こされる立ち上がり遅延の有用性はあまり明らかではありませんが、層間を切り替えるためにビアがライン内で数回使用される場合、複数の穴が使用されることがわかります。そしてデザインは慎重に検討する必要があります。実際の設計では、ホールと銅領域 (アンチパッド) の間の距離を長くするか、パッドの直径を小さくすることで寄生容量を減らすことができます。

高速デジタル回路の設計では、寄生インダクタンスによって引き起こされる害の方が、寄生容量の影響よりも大きいことがよくあります。その寄生直列インダクタンスは、バイパス コンデンサの寄与を弱め、電力システム全体のフィルタ効果を弱めます。

次の経験式を使用して、スルーホール近似の寄生インダクタンスを簡単に計算できます。

L=5.08h[ln(4h/d)+1]

ここで、L はビアのインダクタンス、h はビアの長さ、d は中央の穴の直径を表します。この式から、ビアの直径はインダクタンスにほとんど影響を与えず、ビアの長さがインダクタンスに最も大きな影響を与えることがわかります。上記の例を引き続き使用すると、穴の外のインダクタンスは次のように計算できます。

L=5.08x0.050[ln(4x0.050/0.010)+1]=1.015nH

信号の立ち上がり時間が 1ns の場合、その等価インピーダンス サイズは次のようになります。

XL=πL/T10-90=3.19Ω

このようなインピーダンスは、高周波電流が流れる場合には無視できません。特に、電源層と地層を接続する際、バイパスコンデンサは2つの穴を通過する必要があるため、穴の寄生インダクタンスが倍増することに注意してください。

ビアの使い方は?

ホールの寄生特性の上記の分析を通じて、高速 PCB 設計では、一見単純なホールが回路設計に大きな悪影響をもたらすことが多いことがわかります。ホールの寄生効果によって引き起こされる悪影響を軽減するために、設計は可能な限り次のようになります。

コストと信号品質の 2 つの側面から、適切なサイズのビア サイズを選択します。必要に応じて、電源やアース線の穴には、インピーダンスを下げるために大きなサイズのビアを使用し、信号配線には小さなビアを使用するなど、異なるサイズのビアの使用を検討できます。もちろん、ビアのサイズが小さくなると、それに応じてコストも増加します

上で説明した 2 つの公式は、より薄い PCB ボードの使用がビアの 2 つの寄生パラメータの低減に役立つと結論付けることができます。

PCB 基板上の信号配線は可能な限り変更しないでください。つまり、不要なビアを使用しないようにしてください。

電源とグランドのピンにビアをドリルで開ける必要があります。ピンとビアの間のリードは短いほど良いです。等価インダクタンスを低減するために、複数の穴を並行して開けることができます。

信号変更のスルーホールの近くにアースされたスルーホールをいくつか配置し、信号に最も近いループを提供します。 PCB ボードに余分なグランド穴をいくつか配置することもできます。

高密度の高速 PCB ボードの場合は、マイクロホールの使用を検討できます。