はんだプレートの落下PCBの原因

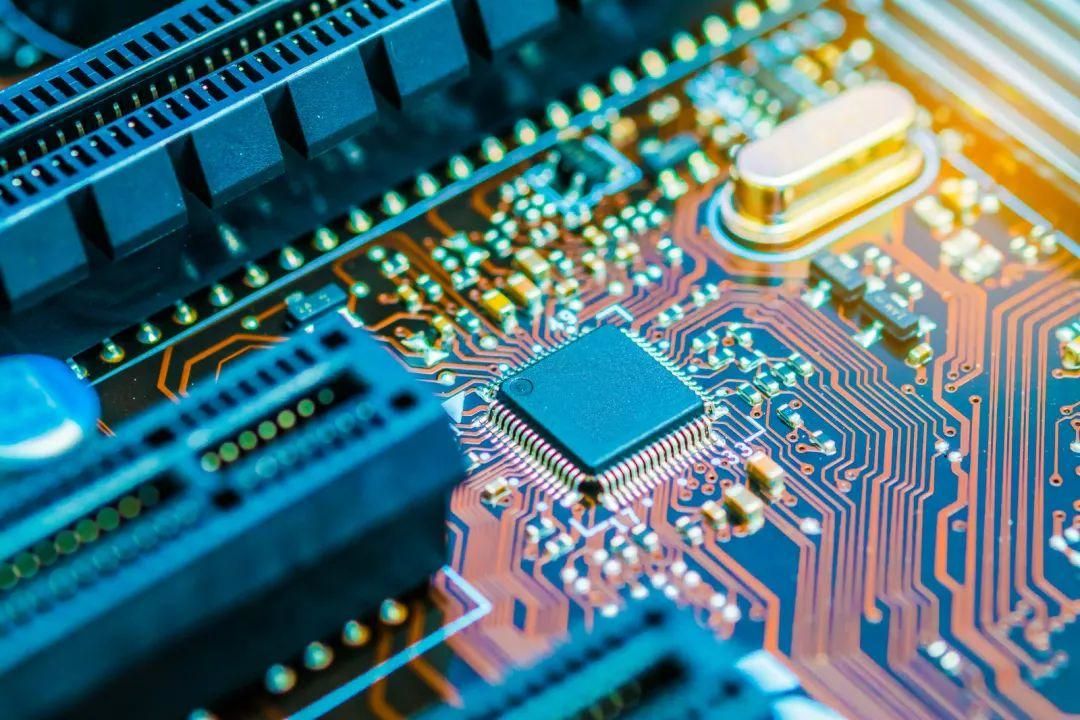

生産プロセスのPCB回路基板は、多くの場合、PCB回路基板の銅線が悪い(銅を投げると言われている)など、いくつかのプロセス欠陥に遭遇し、製品の品質に影響します。 PCB回路基板投げ銅の一般的な理由は次のとおりです。

PCB回路基板プロセス係数

1、銅箔エッチングは過剰であり、市場で使用される電解銅箔は一般に片側亜鉛めっき(一般に灰色の箔として知られています)および片側メッキの銅(一般的に赤い箔として知られています)であり、一般的に銅は70umを超える亜鉛めっき銅箔、赤い箔の下の18umです。

2。局所衝突はPCBプロセスで発生し、銅線は外部の機械的力によって基質から分離されます。この欠陥は、ポジショニングまたは方向が不十分であると明らかになり、銅線の落下は明らかな歪み、またはスクラッチ/衝撃マークの同じ方向にあります。銅線の悪い部分を剥がして銅箔の表面を見るために、銅箔の表面の正常な色を見ることができます。悪い側面侵食はありません。銅箔の皮の強度は正常です。

3、PCB回路の設計は合理的ではなく、厚すぎる線の厚い銅ホイル設計で、過度のラインエッチングと銅も引き起こします。

ラミネートプロセス理由

通常の状況では、ラミネートの高温の高温セクションが30分を超える限り、銅ホイルと半硬化シートは基本的に完全に組み合わされているため、通常、プレスはラミネート中の銅ホイルと基質の結合力に影響しません。ただし、ラミネートスタッキングとスタッキングの過程で、PP汚染または銅箔の表面損傷の場合、ラミネート後の銅ホイルと基質の間の結合力が不十分になり、位置(大きなプレートのみ)または散発性銅線の損失をもたらしますが、株の葉の近くの銅箔の縞模様の強度は順になりません。

原材料のラミネート理由

1、通常の電解銅箔は、ウール箔の産生のピーク値が異常である場合、または亜鉛めっき/銅メッキ、樹状樹脂自体の剥離強度を引き起こす場合、銅箔自体が十分ではない場合、電子箔プラグインの衝撃で作られた脂肪プラグインの影響を受けます。明らかな側面侵食後のこの種の悪い剥離銅線銅箔の表面(つまり、基質と接触面)がありますが、銅箔の皮の強度の表面全体が低下します。

2。銅箔と樹脂の適応性が低い:HTGシートなど、樹脂システムが異なるため、特別な特性を持ついくつかのラミネートが使用されています。一般に使用される硬化剤はPN樹脂であり、樹脂分子鎖構造は硬化時の低架橋程度であり、特別なピーク銅箔とマッチを使用します。銅箔を使用したラミネートの生産と樹脂システムが一致しない場合、シートメタルフォイルの剥離強度をもたらすと、プラグインは悪い銅線の脱落にも見えます。

さらに、クライアントの不適切な溶接により溶接パッドの損失につながる可能性があります(特にシングルパネルとダブルパネル、多層ボードには床の広い領域があり、速い熱放散が高く、溶接温度が高く、落ちるのはそれほど簡単ではありません)。

スポットを繰り返し溶接すると、パッドが溶接されます。

鉄の高温は、パッドから簡単に溶接できます。

パッドにはんだ鉄の頭が及ぼす圧力がかかりすぎて、溶接時間が長すぎるとパッドが溶けてしまいます。