1. PCB スルーホールめっき

基板の穴壁上の要件を満たすメッキ層を構築するには、多くの方法があります。これは、産業用途では穴壁活性化と呼ばれます。同社の PCB 基板メーカーは、生産プロセスで複数の中間貯蔵タンクを使用しています。各貯蔵タンクには、独自の制御およびメンテナンス要件があります。スルーホール電気めっきは、穴あけプロセスに続いて必要な製造プロセスです。ドリルビットが銅箔とその下の基板を穿孔すると、発生する熱により、ほとんどの基板のベースを形成する絶縁性の合成樹脂、溶融樹脂およびその他の穿孔破片が溶解し、穴の周囲に堆積し、新たに露出した穴にコーティングされます。銅箔の壁は、その後のめっき表面に実際に有害です。

また、溶融樹脂は基板の穴壁に熱軸の層を残しますが、これはほとんどの活性剤に対する接着力が低く、汚れ除去やエッチバック化学と同様の技術の開発が必要です。プリント基板の試作に適した方法の一つに、専用設計の低粘度インクを使用し、スルーホールの内壁に密着性と導電性の高い塗膜を形成する方法があります。この方法では、複数の化学処理プロセスを使用する必要がなく、1 回の塗布ステップとその後の熱硬化だけで、すべての穴壁の内側に連続したコーティングを形成でき、さらなる処理を行わずに直接電気めっきが可能です。このインクは接着力が強い樹脂ベースの物質で、熱研磨されたほとんどの穴壁に容易に接着できるため、エッチバックの工程が不要になります。

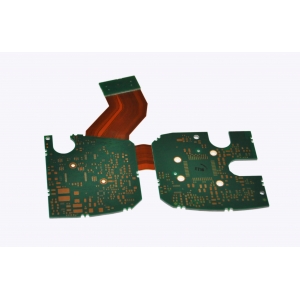

2. リール連動タイプの部分メッキ

コネクタ、集積回路、トランジスタ、フレキシブル FPCB 基板などの電子部品のピンとピンはすべて、良好な接触抵抗と耐食性を得るためにメッキされています。この電気めっき方法は手動または自動で行うことができ、めっき用に各ピンを個別に選択するのは非常にコストがかかるため、一括溶接を使用する必要があります。通常、必要な厚さに圧延された金属箔の両端を打ち抜き、化学的または機械的方法で洗浄した後、ニッケル、金、銀、ロジウム、ボタンまたは錫ニッケル合金、銅ニッケル合金、ニッケルなどを選択します。・連続めっき用鉛合金等。部分めっきの電気めっき法では、まず金属銅箔板のめっきが不要な部分にレジスト膜を塗布し、選択した銅箔部分のみにめっきを施します。

3. フィンガーメッキメッキ

より低い接触抵抗とより高い耐摩耗性を実現するには、基板エッジコネクタ、基板エッジ突き出しコンタクト、またはゴールドフィンガーにレアメタルをメッキする必要があります。この技術はフィンガーロウメッキまたは突起部メッキと呼ばれます。多くの場合、エッジ コネクタの突出接点には金メッキが施され、内層にはニッケルメッキが施されます。ゴールドフィンガーや基板エッジのはみ出し部分には、手動または自動のメッキ技術が使用されます。現在、コンタクトプラグやゴールドフィンガーの金メッキは、代わりにグランドメッキやリードメッキ、メッキボタンに変更されています。

プロセスは次のとおりです。

1. コーティングを剥がして、突き出た接点の錫または錫鉛コーティングを除去します。

2. 洗浄水ですすぎます。

3. 研磨剤でこすります。

4. 10% 硫酸に浸して活性化します。

5. 突起接点のニッケルメッキ厚は4~5μmです。

6. ミネラルウォーターを洗って取り除きます。

7. 金浸透溶液の処理。

8.金メッキ。

9. 掃除。

10. 乾燥。

4. 刷毛めっき

これは電着技術であり、電気メッキプロセス中にすべての部品が電解液に浸されるわけではありません。この電気めっき技術では、限られた領域のみが電気めっきされ、残りの部分には影響を与えません。通常、レアメタルは、基板エッジコネクタなどの領域など、プリント基板の選択された部分にめっきされます。ブラシめっきは、電子組立工場で廃棄された回路基板の修理によく使用されます。特殊な陽極(グラファイトなど、化学的に不活性な陽極)を吸収材(綿棒)で包み、めっきが必要な場所にめっき液を運ぶために使用します。

ファストラインサーキット株式会社 は、PCB 回路基板製造メーカーの専門家です。PCB プルーフ、バッチ システム ボード、1 ~ 34 層 PCB ボード、高 TG ボード、インピーダンス ボード、HDI ボード、ロジャース ボード、さまざまな PCB 回路基板の製造と生産を提供します。マイクロ波基板、高周波基板、レーダー基板、厚銅箔基板などのプロセスと材料。