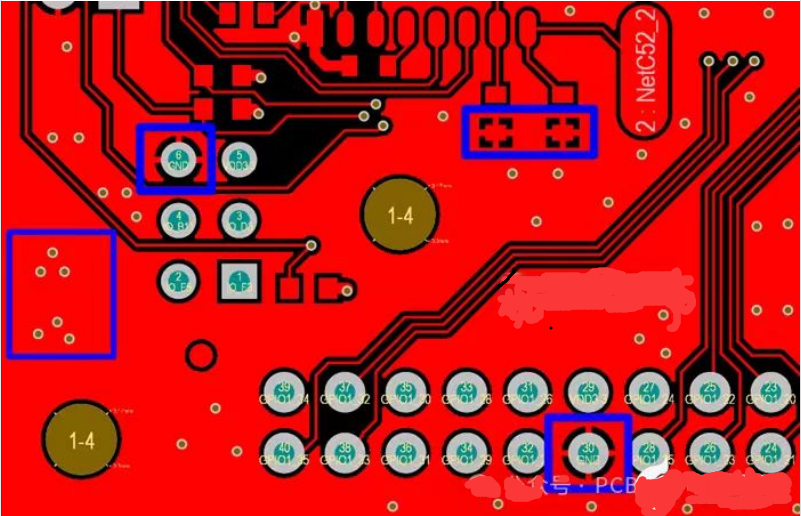

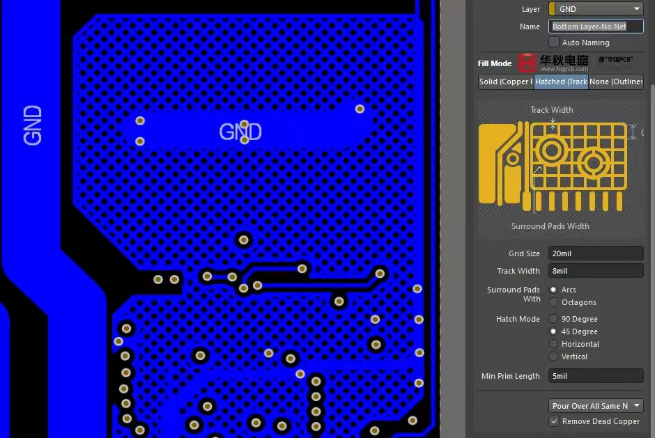

Nachdem der Entwurfsinhalt der PCB entworfen wurde, wird normalerweise den wichtigsten Schritt des letzten Schritts ausgeführt - Kupfer.

Warum also das Legkupfer am Ende machen? Kannst du es nicht einfach festlegen?

Bei PCB beträgt die Rolle des Kupferpflasters sehr viele, wie beispielsweise die Reduzierung der Grundimpedanz und die Verbesserung der Anti-Interferenz-Fähigkeit; Mit dem Erdungsdraht verbunden, reduzieren Sie den Schleifenbereich. Und helfen Sie beim Abkühlen und so weiter.

1, Kupfer kann die Bodenimpedanz verringern und Schutzschutz und Rauschunterdrückung bieten.

Es gibt viele Spitzenpulsströme in digitalen Schaltkreisen, daher ist es mehr notwendig, die Bodenimpedanz zu verringern. Die Kupferablage ist eine übliche Methode, um die Bodenimpedanz zu verringern.

Kupfer kann den Widerstand des Erdungsdrahtes durch Erhöhen des leitenden Querschnittsbereichs des Erdungsdrahtes verringern. Oder verkürzen Sie die Länge des Erdungsdrahtes, verringern Sie die Induktivität des Erdungsdrahtes und verringern somit die Impedanz des Erdungsdrahtes; Sie können auch die Kapazität des Erdungsdrahtes steuern, damit der Kapazitätswert des Erdungsdrahtes angemessen erhöht wird, um die elektrische Leitfähigkeit des Erdungsdrahtes zu verbessern und die Impedanz des Erdungsdrahtes zu verringern.

Ein großer Boden- oder Stromkupfer kann auch eine Abschirmung spielen, die dazu beiträgt, elektromagnetische Interferenzen zu verringern, die Anti-Interferenz-Fähigkeit der Schaltung zu verbessern und die Anforderungen der EMC zu erfüllen.

Darüber hinaus bietet Kupferpflaster für hochfrequente Schaltungen einen vollständigen Rückweg für hochfrequente digitale Signale, wodurch die Verkabelung des DC-Netzwerks verringert wird, wodurch die Stabilität und Zuverlässigkeit der Signalübertragung verbessert wird.

2 kann das Legen von Kupfer die Wärmeableitungskapazität von PCB verbessern

Neben der Reduzierung der Grundimpedanz im PCB -Design kann Kupfer auch zur Wärmeableitung verwendet werden.

Wie wir alle wissen, ist Metall leicht zu leiten von Strom und Wärmeleitungsmaterial leiten. Wenn also die Leiterplatte mit Kupfer gepflastert ist, steigt die Lücke in der Platine und andere leere Bereiche mehr Metallkomponenten, die Wärmeableitungsoberfläche nimmt zu, sodass die Wärme der PCB -Platine als Ganzes leicht abgeleitet werden kann.

Das Legen von Kupfer hilft auch dabei, die Wärme gleichmäßig zu verteilen und die Schaffung lokal heißer Bereiche zu verhindern. Durch die gleichmäßige Verteilung der Wärme an die gesamte Leiterplatte kann die lokale Wärmekonzentration verringert werden, der Temperaturgradient der Wärmequelle kann verringert und die Effizienz der Wärmeableitung verbessert werden.

Daher kann im PCB -Design auf folgende Arten für die Wärmeableitung gelegt werden:

Konstruktionsableitungsbereiche: Entsprechend der Wärmequellenverteilung auf der PCB -Platine entwerfen Sie die Wärmeableitungsbereiche vernünftigerweise und legen Sie in diesen Bereichen genügend Kupferfolie, um die Oberfläche der Wärmeabteilung und die Wärmeleitfähigkeit zu erhöhen.

Erhöhen Sie die Dicke der Kupferfolie: Wenn Sie die Dicke der Kupferfolie in der Wärmeableitungsfläche erhöhen, kann der Wärmeleitfähigkeitspfad erhöht und die Effizienz der Wärmeabteilung verbessert werden.

Entwerfen Sie die Wärmeabteilung durch Löcher: Entwerfen Sie die Wärmeabteilung durch Löcher im Wärmeableitungsbereich und übertragen Sie die Wärme auf die andere Seite der PCB -Platine durch die Löcher, um den Wärmeableitungsweg zu erhöhen und die Effizienz der Wärmeabteilung zu verbessern.

Kühlkörper hinzufügen: Fügen Sie Kühlkörper in die Wärmeableitungsfläche hinzu, geben Sie Wärme in den Kühlkörper und leiten Sie dann die Wärme durch natürliche Konvektion oder Lüfterkühlkörper ab, um die Effizienz der Wärmeabteilung zu verbessern.

In 3 können Sie Kupfer legendurchführen und die Qualität der PCB -Herstellung verbessern

Kupferpflaster kann dazu beitragen, dass die Gleichmäßigkeit der Elektroplation die Verformung der Platte während des Laminierungsprozesses, insbesondere für doppelseitige oder mehrschichtige PCB, verringert und die Herstellungsqualität der PCB verbessert.

Wenn die Kupferfolienverteilung in einigen Bereichen zu groß ist und die Verteilung in einigen Bereichen zu gering ist, führt sie zur ungleichmäßigen Verteilung des gesamten Boards, und das Kupfer kann diese Lücke effektiv reduzieren.

4, um den Installationsanforderungen von speziellen Geräten zu erfüllen.

Für einige spezielle Geräte, z. B. Geräte, die Erdung oder spezielle Installationsanforderungen erfordern, kann die Kupfersteuer zusätzliche Verbindungspunkte und feste Unterstützungen bereitstellen, wodurch die Stabilität und Zuverlässigkeit des Geräts verbessert wird.

Auf der Grundlage der oben genannten Vorteile werden in den meisten Fällen elektronische Designer auf der PCB -Platine Kupfer legen.

Das Legen von Kupfer ist jedoch kein notwendiger Bestandteil des PCB -Designs.

In einigen Fällen ist das Legen von Kupfer möglicherweise nicht angemessen oder machbar. Hier sind einige Fälle, in denen Kupfer nicht verteilt werden sollte:

A) Hochfrequenzsignallinie:

Bei Hochfrequenzsignalleitungen kann das Legen von Kupfer zusätzliche Kondensatoren und Induktoren einführen, die die Übertragungsleistung des Signals beeinflussen. In Hochfrequenzschaltungen ist in der Regel erforderlich, den Kabelmodus des Erdungskabels zu steuern und den Rückweg des Erdungsdrahtes zu verringern, anstatt Kupfer zu überteilen.

Zum Beispiel kann das Legen von Kupfer einen Teil des Antennensignals beeinflussen. Wenn Sie Kupfer in den Bereich um die Antenne legen, kann das durch schwache Signal gesammelte Signal leicht eine relativ große Störung erhalten. Das Antennensignal ist sehr streng für die Einstellung der Verstärkerschaltung Parameter, und die Impedanz des Kupferes wird die Leistung des Verstärkungskreises beeinflusst. Der Bereich um den Antennenabschnitt ist also normalerweise nicht mit Kupfer bedeckt.

B), Hochdichte-Leiterplatte:

Bei Hochdichteschaltplatten kann eine übermäßige Platzierung von Kupfer zu Kurzschlüssen oder gemahlenen Problemen zwischen den Linien führen, die den normalen Betrieb der Schaltung beeinflussen. Beim Entwerfen von Hochdichte-Leiterplatten ist es erforderlich, die Kupferstruktur sorgfältig zu entwerfen, um sicherzustellen, dass zwischen den Leitungen ausreichend Abstand und Isolierung besteht, um Probleme zu vermeiden.

C), Wärmeabteilung zu schnell, Schweißschwierigkeiten:

Wenn der Stift der Komponente vollständig mit Kupfer bedeckt ist, kann dies zu einer übermäßigen Wärmeableitung führen, wodurch es schwierig ist, Schweißen und Reparaturen zu entfernen. Wir wissen, dass die thermische Leitfähigkeit von Kupfer sehr hoch ist. Egal, ob es sich um manuelles Schweiß- oder Reflow -Schweißen handelt, die Kupferoberfläche wird während des Schweißens schnell Wärme leitet, was zu einem Temperaturverlust wie dem Löteisen führt, was sich auf das Schweißen auswirkt. Daher die Auslegung so weit wie möglich "Cross -Muster -Pad" zur Verringerung der Wärmeabteilung und zur Erleichterung des Schweißes.

D), besondere Umweltanforderungen:

In einigen besonderen Umgebungen, wie z. B. hoher Temperatur, hoher Luftfeuchtigkeit, korrosiver Umgebung, können Kupferfolie beschädigt oder korrodiert werden, wodurch die Leistung und Zuverlässigkeit der PCB -Karte beeinflusst wird. In diesem Fall ist es notwendig, das geeignete Material und die geeignete Behandlung entsprechend den spezifischen Umgebungsanforderungen zu wählen, anstatt Kupfer zu überspannen.

E), besondere Ebene des Vorstands:

Für die flexible Leiterplatte, die starre und flexible kombinierte Platte und andere spezielle Schichten der Platine müssen Kupferdesign entsprechend den spezifischen Anforderungen und Entwurfsspezifikationen festgelegt, um das Problem der flexiblen Schicht oder der starre und flexiblen kombinierten Schicht zu vermeiden, die durch übermäßige Kupferstation verursacht wird.

Zusammenfassend lässt sich sagen, dass es im PCB-Design gemäß den bestimmten Schaltungsanforderungen, Umgebungsanforderungen und speziellen Anwendungsszenarien zwischen Kupfer und Nicht-Copper wählen muss.