Im Allgemeinen gibt es im Vergleich zum Produktionsprozess von Mehrschichtplatten und Doppelschichtplatten zwei weitere Prozesse: Innenlinie und Laminierung.

Im Detail: Im Produktionsprozess der Doppelschichtplatte wird nach Abschluss des Schneidens gebohrt und dann in das Kupfer gebohrt; Im Produktionsprozess von Mehrschichtplatten wird das Material nach Abschluss der Öffnung nicht direkt gebohrt, sondern muss zuerst durch die Innenlinie und Laminierung und dann in die Bohrwerkstatt zum Bohren und dann in das Kupfer und die Leitung.

Das heißt, zwischen der Öffnung und dem Bohren von Löchern werden zwei Prozesse hinzugefügt: „Innenlinie“ und „Laminierung“. Das Obige ist der Unterschied zwischen der Herstellung von Mehrschichtplatten und Doppelschichtplatten.

Schauen wir uns als Nächstes an, was die beiden Prozesse Innenlinie und Laminierung bewirken

Innere Linie

Der „Linien“-Prozess bei der Herstellung von Doppelschichtplatten, einschließlich Filmkomprimierung, Belichtung, Entwicklung (wenn Sie es vergessen, können Sie es sich noch einmal ansehen).

Der „innere Kreislauf“ ist hier nicht so einfach! Neben Innenlaminierung, Innenbelichtung und Innenentwicklung umfasst es auch Innenvorbehandlung, Innenätzung, Innenfilmentfernung und Innen-AOI.

Bei der Herstellung von Doppelschichtplatten wird die Platte nach Abschluss der Kupferabscheidung ohne Produktionslinie direkt in die Pressfolie eingelegt, sodass keine zusätzliche Vorpressbehandlung erforderlich ist. Und die Kupferfolienplatte hier kommt gerade aus der Schneidewerkstatt, die Oberfläche der Platte wird also Verunreinigungen aufweisen

Vor dem inneren Laminatfilm ist es notwendig, die Behandlung und Reinigung voranzutreiben, eine chemische Reaktion zu verwenden, zuerst Öl, Wasser, sauberes Wasser, zwei Mikroätzungen (Oberflächenreste entfernen) und dann Wasser zu entfernen und dann zu beizen (danach). Beim Waschen wird die Oberfläche oxidiert und muss gebeizt werden), dann mit Wasser, dann trocknen und dann in den inneren Laminatfilm einarbeiten.

Innere Laminatfolie vor der Behandlung

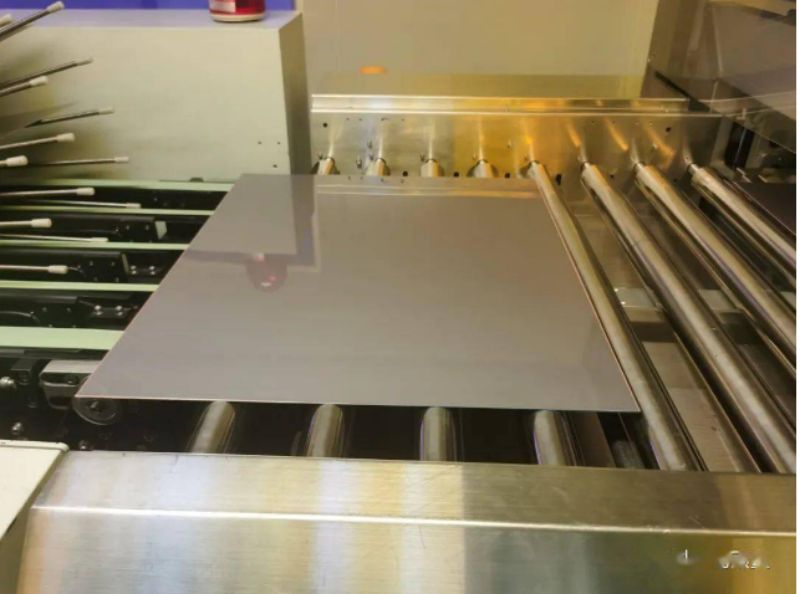

Nach dem Pressen sieht das Brett, da es nicht gebohrt wurde, sehr flach aus.

Pressfilm, Belichtung, Entwicklung und die spezifischen Aspekte dieser Zusammenhänge wurden im Artikel über die Herstellung von Doppelschichtplatten vorgestellt und werden hier nicht wiederholt.

Nach Abschluss der Entwicklung wird ein Teil des Messings freigelegt, da die äußere Schicht ein Positivfilmprozess ist, die innere Schicht ein Negativfilmprozess. Daher ist nach Abschluss der Entwicklung der Außenschicht das freigelegte Leitungskupfer der Teil, der erhalten bleiben muss, und das nach der Entwicklung der Innenschicht freigelegte Kupfer ist der Teil, der abgeätzt werden muss

Der innere Ätzprozess und der äußere Ätzprozess unterscheiden sich ebenfalls. Das innere Ätzen ist ein alkalischer Prozess. Zum Zeitpunkt des Ätzens ist der Trockenfilm noch vorhanden, der Teil ohne Trockenfilm (freiliegendes Kupfer) wird zuerst abgeätzt und dann wird die Form entfernt.

Durch die Ätzung wird zunächst die äußere Schicht entfernt und anschließend geätzt, wobei die Leitung teilweise durch flüssiges Zinn geschützt wird.

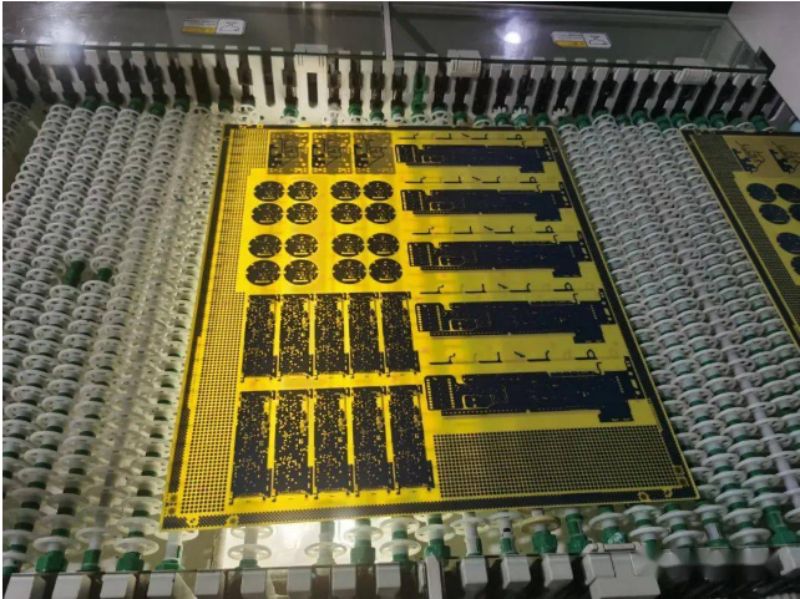

Ätzlinie für den inneren Film, die linke ist für das Ätzen verantwortlich, die rechte ist für das Zurückziehen des Films verantwortlich.

Nach dem Ätzen der Leiterplatte wurde das überschüssige Kupfer weggeätzt und der verbleibende Teil des Trockenfilms wurde nicht entfernt.

Die Platine nach dem Abisolieren.

Nachdem die innere Schicht der Folie fertiggestellt ist, ist die innere Schicht der Linie vollständig fertig. Zu diesem Zeitpunkt kann durch die optische AOI-Erkennung festgestellt werden, dass kein Problem vorliegt, und der Laminierungsprozess kann durchgeführt werden.

Laminierung:

Ich habe gerade die Platine hergestellt, wir nennen sie die Innenkernplatine. Wenn sie aus 4 Platinenschichten besteht, gibt es 1 Innenkernplatine, wenn es aus 6 Platinenschichten besteht, gibt es 2 Innenkernplatinen.

Der Hauptzweck dieses Prozesses besteht darin, die innere Kernplatte und die äußere Schicht zu einem Ganzen zu verbinden. Verantwortlich für das Verbindungsmaterial, genannt PP, im Chinesischen halbhärtende Folie genannt, besteht die Hauptzusammensetzung aus Harz und Glasfasern, es dient auch der inneren Kernplatte und der äußeren Kupferfolienisolierung.

Um die Qualität der Mehrschichtplatine sicherzustellen, ist South Asia Electronics weiterhin der PP-Lieferant von Jialichuang.

Im Allgemeinen ist der Laminierprozess in vier Schritte unterteilt: Bräunen, Vorstapeln, Walzen und Pressen. Schauen wir uns als nächstes die Details jedes Prozesses einzeln an. Die innere Kernplatte wird nach Abschluss der Filmentfernung zuerst gebräunt. Die gebräunte Leiterplatte fügt auf der Oberfläche der Leiterplatte eine Schicht aus gebräuntem Film hinzu, bei der es sich um eine braune metallisierte Substanz handelt, und ihre Oberfläche ist uneben, um die Verbindung mit PP zu erleichtern.

Das Prinzip ist ähnlich wie bei der Reparatur eines Fahrradreifens, die kaputte Stelle sollte mit einer Feile ausgefeilt werden, um die Kleberhaftung zu verbessern.

Der Bräunungsprozess ist ebenfalls ein chemischer Reaktionsprozess, der Beizen, Alkaliwaschen, Mehrkanalwaschen, Trocknen, Kühlen und andere Prozesse umfasst.

Vorrunde

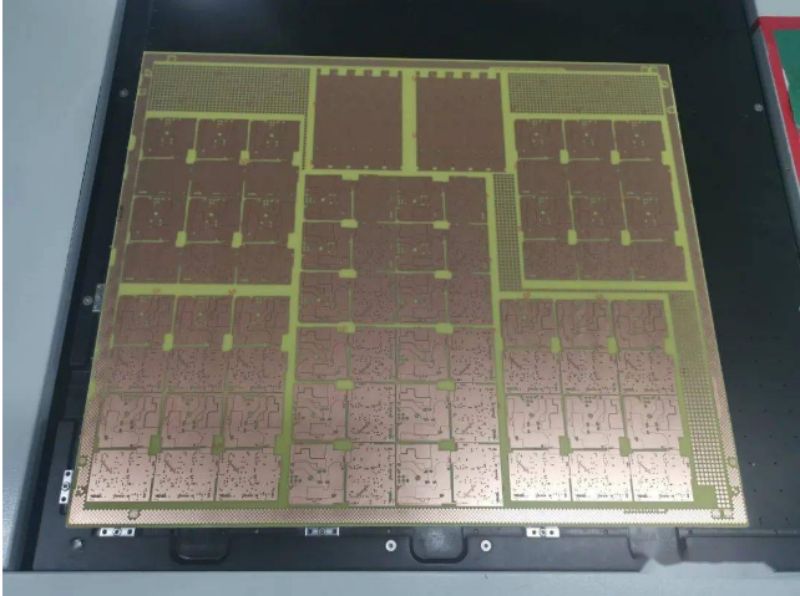

Der Vorstapelprozess, der in einer staubfreien Werkstatt durchgeführt wird, stapelt die Kernplatte und das PP zusammen. Auf jeder Seite der Kernplatte ist ein PP angebracht. Die Länge und Breite von PP ist 2 mm größer als die Kernplatte, um Hohlkanten nach dem Pressen zu vermeiden.

Floß:

Der Hauptzweck der Reihenplatte besteht darin, über der PP-Schicht eine Schicht Kupferfolie anzubringen, um die spätere Außenlinie vorzubereiten. Darüber hinaus werden der äußersten Laminierungsschicht Stahlplatten und Kraftpapier hinzugefügt

Die ersten Schritte bestehen darin, die endgültige Laminierung vorzubereiten.

Um Verformungen vorzubeugen, wird vor dem Laminieren eine ca. 12 mm dicke Abdeckplatte aus Stahl angebracht.

Das Laminieren umfasst zwei Prozesse: Heißpressen und Kaltpressen, bzw. Heißpressen und Kaltpressen. Dies ist ein sehr wichtiger Zusammenhang, um Faktoren wie Vakuum, Temperatur, Druck und Zeit zu berücksichtigen. Diese Faktoren wirken zusammen, um qualitativ hochwertige Leiterplatten herzustellen.

Beispielsweise soll in einem bestimmten Zeitraum genau eingestellt werden, wie viel Temperatur, wie viel Druck und wie viel Zeit benötigt wird.

Nach Abschluss dieses Prozesses sind das PP und die innere Kernplatte sowie die äußere Kupferfolie eng miteinander verbunden.

Nach dem Verlassen der Presse erfolgt die automatische Demontage, die Stahlplatte wird entnommen und nach dem Schleifen wieder in den Platoon-Raum geschickt. Wie in Abbildung 11 dargestellt, entfernt die Maschine die Stahlplatte.

Die laminierte mehrschichtige Leiterplatte wird zum Bohren in ihre ursprüngliche Bohrwerkstatt zurückgebracht, und der restliche Prozess ist der gleiche wie der Produktionsprozess der doppelschichtigen Leiterplatte.