HDI: Verbindungsverbindung mit hoher Dichte der Abkürzung, der Verbindung mit hoher Dichte, nicht-mechanischer Bohrung, Mikro-Blind-Loch-Ring im 6-mil oder weniger innerhalb und außerhalb der Verdrahtungsleitungsbreite / Linienlücke in 4 m oder weniger. Die Pad-Durchmesser von Mindestdauer als 0,35-mm-Multilayer-Board-Lücke heißt HDI-Brett.

Blind via: kurz für blind via, realisiert die Verbindungsleitung zwischen inneren und äußeren Schichten.

Begraben über: kurz für vergraben über die Verbindung zwischen der inneren Schicht und der inneren Schicht.

Blind via ist meistens ein kleines Loch mit einem Durchmesser von 0,05 mm ~ 0,15 mm, vergraben über Laser, Plasma -Ätzung und Photolumineszenz und wird normalerweise durch Laser gebildet, das in CO2- und YAG -Ultraviolett -Laser (UV) unterteilt ist.

HDI -Boardmaterial

1.HDI -Plattenmaterial RCC, LDPE, FR4

RCC: Kurz für mit Harz beschichtete Kupfer, mit Harz beschichtete Kupferfolie, RCC besteht aus Kupferfolie und Harz, deren Oberfläche aufgerauert wurde, hitzebeständig, oxidationsresistent usw., und seine Struktur ist in der folgenden Abbildung dargestellt: (verwendet, wenn die Dicke mehr als 4 Mio. beträgt)

Die Harzschicht von RCC hat die gleiche Verarbeitbarkeit wie die PREPREGED-Blätter von FR-1/4. Erfüllen Sie nicht nur die relevanten Leistungsanforderungen des Multilayer Board der Akkumulationsmethode, wie z. B.:

(1) Zuverlässigkeit mit hoher Isolierung und Zuverlässigkeit von Mikroleitungen;

(2) Hochglasübergangstemperatur (TG);

(3) niedrige Dielektrizitätskonstante und niedrige Wasserabsorption;

(4) hohe Adhäsion und Festigkeit an Kupferfolie;

(5) gleichmäßige Dicke der Isolationsschicht nach der Heilung.

Gleichzeitig ist es gut für das Ätzen von Lochbehandlung durch Laser und Plasma, da RCC eine neue Art von Produkt ohne Glasfaser ist. Darüber hinaus hat die mit Harz beschichtete Kupferfolie dünne Kupferfolien wie 12 Uhr, 18 Uhr usw., die leicht zu verarbeiten sind.

Drittens, was ist die PCB erster Ordnung, zweiter Ordnung?

Diese erste Ordnung erster Ordnung bezieht sich auf die Anzahl der Laserlöcher, den PCB-Kernpresse mehrmals, und spielt mehrere Laserlöcher! Ist ein paar Bestellungen. Wie unten gezeigt

1,. Einmal drücken nach dem Bohren von Löchern == "Die Außenseite der Presse noch einmal Kupferfolie ==" und dann Laserbohrerlöcher

Dies ist die erste Stufe, wie im Bild unten gezeigt

2, nach einem Eindruck und Bohren von Löchern == "Die Außenseite einer anderen Kupferfolie ==" und dann Laser, Bohrlöcher == "Die äußere Schicht einer anderen Kupferfolie ==" und dann Laserbohrlöcher

Dies ist die zweite Ordnung. Es ist hauptsächlich nur eine Frage, wie oft Sie es lasern, so viele Schritte.

Die zweite Ordnung wird dann in gestapelte Löcher und geteilte Löcher unterteilt.

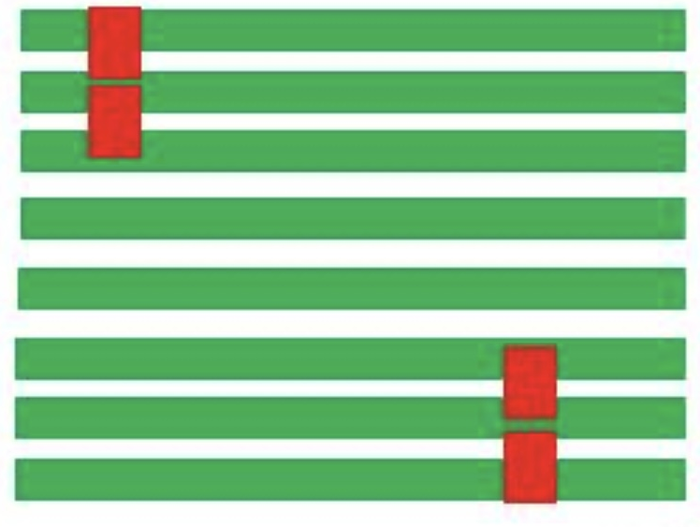

Das folgende Bild sind acht Schichten gestapelter Löcher zweiter Ordnung, sind 3-6 Schichten zuerst Drücken, die Außenseite der 2, 7 Schichten hochgedrückt und einmal die Laserlöcher treffen. Dann werden die 1,8 Schichten hochgedrückt und mit Laserlöchern noch einmal geschlagen. Dies soll zwei Laserlöcher herstellen. Diese Art von Loch, weil es gestapelt ist, ist die Prozessschwierigkeit etwas höher, die Kosten sind etwas höher.

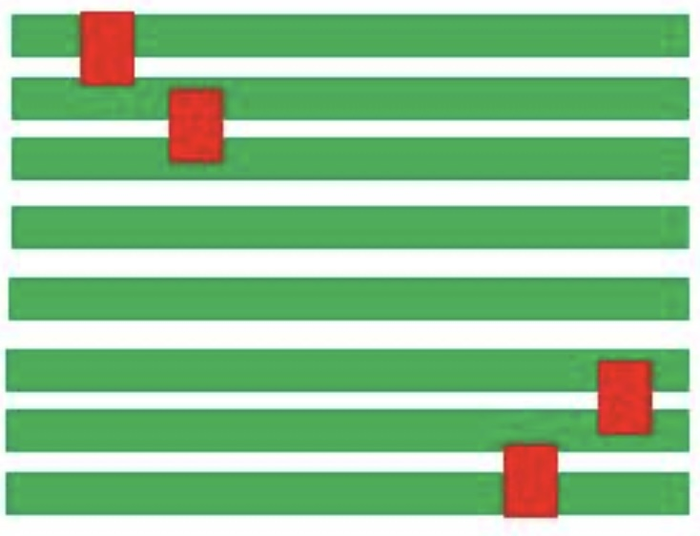

Die folgende Abbildung zeigt acht Schichten von Kreuzlöchern zweiter Ordnung. Diese Verarbeitungsmethode entspricht den oben genannten acht Schichten von gestapelten Löchern zweiter Ordnung und muss ebenfalls zweimal die Laserlöcher treffen. Aber die Laserlöcher sind nicht zusammen gestapelt, die Verarbeitungsschwierigkeit ist viel geringer.

Dritte Ordnung, vierte Ordnung und so weiter.