Die elektroplierte Lochversiegelung ist ein übliches Herstellungsprozess für gedruckte Leiterplatten, das zum Füllen und Abdichten durch Löcher (Durchlöcher) verwendet wird, um die elektrische Leitfähigkeit und den Schutz zu verbessern. Im Herstellungsprozess für gedruckte Leiterplatten ist ein Durchgangsloch ein Kanal, mit dem verschiedene Schichtschichten angeschlossen werden. Der Zweck der elektroplanten Versiegelung besteht darin, die innere Wand des durch leitenden Substanzen voll leitenden Mausträgers zu machen, indem eine Schicht aus Metall oder leitfähiger Materialablagerung innerhalb des durchlebenden Lochs gebildet wird, wodurch die elektrische Leitfähigkeit verbessert und einen besseren Versiegelungseffekt erzielt wird.

1.Der Leiterplatten -Elektroplattenversiegelungsprozess hat viele Vorteile im Produktherstellungsprozess mitgebracht:

a) Zuverlässigkeit der Schaltung: Der Elektroplationsversiegelungsprozess der Schaltung kann Löcher effektiv schließen und einen elektrischen Kurzschluss zwischen den Metallschichten auf der Schaltkarton verhindern. Dies verbessert die Zuverlässigkeit und Stabilität der Karte und verringert das Risiko von Schaltkreisversagen und Schäden

b) Verbesserung der Schaltungsleistung: Durch den Elektroplattenversiegelungsprozess können ein besserer Schaltungsanschluss und die elektrische Leitfähigkeit erreicht werden. Das Elektroplatten -Füllloch kann eine stabilere und zuverlässigere Schaltungsverbindung herstellen, das Problem des Signalverlusts und der Impedanz -Fehlanpassung verringern und somit die Fähigkeit und Produktivität der Schaltungsleistung verbessern.

c) Verbesserung der Schweißqualität: Das Elektroplattenverdichtungsverfahren für Schweißplatinen kann auch die Schweißqualität verbessern. Der Versiegelungsprozess kann eine flache, glatte Oberfläche im Loch erzeugen und eine bessere Grundlage für das Schweißen bilden. Dies kann die Zuverlässigkeit und Stärke des Schweißens verbessern und das Auftreten von Schweißfehlern und Kaltschweißproblemen verringern.

D) Mechanische Festigkeit verstärken: Der elektroplierende Versiegelungsprozess kann die mechanische Festigkeit und Haltbarkeit der Leiterplatte verbessern. Fülllöcher können die Dicke und Robustheit der Leiterplatte erhöhen, ihren Widerstand gegen Biegung und Vibration verbessern und das Risiko von mechanischen Schäden und Bruch während der Verwendung verringern.

e) Einfache Montage und Installation: Das Elektroplattenverlauf des Leiterplattens kann den Montage- und Installationsprozess bequemer und effizienter gestalten. Das Füllen von Löchern bietet eine stabilere Oberflächen- und Verbindungspunkte und erleichtert die Installation der Baugruppe. Darüber hinaus bietet die elektroplierte Lochversiegelung einen besseren Schutz und verringert die Beschädigung und den Verlust von Komponenten während der Installation.

Im Allgemeinen kann das Elektroplattenverlauf des Schaltplattens die Zuverlässigkeit der Schaltung verbessern, die Schaltkreisleistung verbessern, die Schweißqualität verbessern, die mechanische Festigkeit stärken und die Montage und Installation erleichtern. Diese Vorteile können die Produktqualität und -zuverlässigkeit erheblich verbessern und gleichzeitig das Risiko und die Kosten im Herstellungsprozess senken

2. Obwohl das Elektroplattenversiegelungsprozess des Leiterplattens viele Vorteile hat, gibt es auch einige potenzielle Gefahren oder Mängel, einschließlich der folgenden:

f) Erhöhte Kosten: Das Versiegelungsprozess des Plattentafels erfordert zusätzliche Prozesse und Materialien, wie z. B. Füllmaterial und Chemikalien, die im Bezügungsverfahren verwendet werden. Dies kann die Produktionskosten erhöhen und sich auf die Gesamtökonomie des Produkts auswirken

g) Langzeitzuverlässigkeit: Obwohl das Elektroplattenversiegelungsprozess die Zuverlässigkeit der Leiterplatte verbessern kann, kann das Füllmaterial und die Beschichtung bei Langzeitnutzung und Umweltveränderungen durch Faktoren wie thermische Expansion und Erkältungskontraktion, Feuchtigkeit, Korrosion und so beeinflusst werden. Dies kann zu einem losen Füllstoff führen, abfällt oder die Überbeamte beschädigen, wodurch die Zuverlässigkeit des Boards verringert wird

H) 3PROCESS -Komplexität: Der Elektroplattenversiegelungsprozess des Schaltplattens ist komplexer als der herkömmliche Verfahren. Es beinhaltet die Kontrolle vieler Schritte und Parameter wie Lochvorbereitung, Auswahl und Konstruktion von Materialien, Elektroplattenregelung usw. Dies kann möglicherweise höhere Prozessfähigkeiten und -ausrüstung erfordern, um die Genauigkeit und Stabilität der Prozessgenauigkeit sicherzustellen.

i) Erhöhen Sie den Vorgang: Erhöhen Sie den Versiegelungsprozess und erhöhen Sie den Blockierungsfilm für etwas größere Löcher, um den Versiegelungseffekt zu gewährleisten. Nach dem Versiegeln des Lochs müssen Kupfer, Schleifen, Polieren und andere Schritte schaufeln, um die Flachheit der Dichtfläche zu gewährleisten.

J) Umweltauswirkungen: Die im Elektroplattenversiegelung verwendeten Chemikalien können sich einen gewissen Einfluss auf die Umwelt haben. Zum Beispiel können während der Elektroplatte Abwasser und Flüssigkeitsabfälle erzeugt werden, was eine ordnungsgemäße Behandlung und Behandlung erfordert. Darüber hinaus kann es umweltschädliche Komponenten in den Füllmaterialien geben, die ordnungsgemäß verwaltet und entsorgt werden müssen.

Bei der Betrachtung des Elektroplattenverdichtungsverfahrens der Leiterplatte ist es erforderlich, diese potenziellen Gefahren oder Mängel umfassend zu berücksichtigen und die Vor- und Nachteile nach bestimmten Anforderungen und Anwendungsszenarien abzuwägen. Bei der Implementierung des Prozesses sind geeignete Qualitätskontroll- und Umweltmanagementmaßnahmen unerlässlich, um die besten Prozessergebnisse und die Produktzuverlässigkeit zu gewährleisten.

3. Akzeptanzstandards

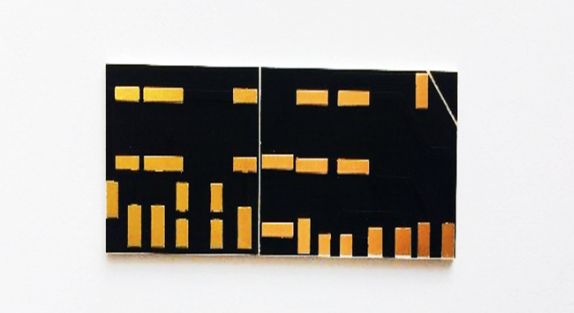

Gemäß dem Standard: IPC-600-J3.3.20: Elektroplattierte Kupferstopfen-Mikrokonduktion (blind und begraben)

SAG und BURGE: Die Anforderungen der Ausbuchtung (Beule) und Depression (Grube) des blinden Mikro-durch-Lochs sind durch die Angebots- und Nachfrageparteien durch Verhandlungen bestimmt, und es besteht keine Anforderung der Ausbuchtung und Depression des geschäftigen Mikro-durch-Kupferlochs. Spezifische Kundenbeschaffungsdokumente oder Kundenstandards als Grundlage für das Urteilsvermögen.