Im Produktionsprozess von Leiterplatten treten häufig einige Prozessfehler auf, z. B. ein schlechter Kupferdraht auf der Leiterplatte (man sagt auch oft, dass Kupfer weggeworfen wird), was sich auf die Produktqualität auswirkt. Die häufigsten Gründe dafür, dass Leiterplatten Kupfer wegwerfen, sind folgende:

Prozessfaktoren für Leiterplatten

1, Kupferfolienätzung ist übermäßig, die auf dem Markt verwendete elektrolytische Kupferfolie ist im Allgemeinen einseitig verzinkt (allgemein bekannt als graue Folie) und einseitig plattiertes Kupfer (allgemein bekannt als rote Folie), gewöhnliches Kupfer ist im Allgemeinen mehr als 70 um verzinkt Kupferfolie, rote Folie und 18 µm unter der Grundaschefolie war keine Charge Kupfer.

2. Beim PCB-Prozess kommt es zu einer lokalen Kollision, und der Kupferdraht wird durch äußere mechanische Kraft vom Substrat getrennt. Dieser Defekt äußert sich in einer schlechten Positionierung oder Ausrichtung, herabfallenden Kupferdrähten weisen offensichtliche Verformungen auf oder verlaufen in die gleiche Richtung wie die Kratz-/Schlagspur. Ziehen Sie den fehlerhaften Teil des Kupferdrahts ab, um die Kupferfolienoberfläche zu sehen. Sie können die normale Farbe der Kupferfolienoberfläche sehen, es wird keine schlechte Seitenerosion auftreten, die Abziehfestigkeit der Kupferfolie ist normal.

3. Das PCB-Schaltungsdesign ist nicht sinnvoll. Das dicke Kupferfoliendesign führt zu einer zu dünnen Leitung, was ebenfalls zu einer übermäßigen Ätzung der Leitungen und Kupfer führt.

Grund für den Laminatprozess

Unter normalen Umständen werden Kupferfolie und halbgehärtetes Blech grundsätzlich vollständig miteinander verbunden, solange das Heißpressen des Hochtemperaturabschnitts des Laminats länger als 30 Minuten dauert, so dass das Pressen im Allgemeinen keinen Einfluss auf die Bindungskraft von Kupferfolie und Substrat im Laminat hat. Wenn beim Stapeln und Stapeln von Laminaten jedoch eine PP-Verunreinigung oder eine Beschädigung der Kupferfolienoberfläche auftritt, führt dies auch zu einer unzureichenden Bindungskraft zwischen Kupferfolie und Substrat nach dem Laminat, was zu einer Positionierung (nur bei der großen Platte) oder sporadischen Kupferdrähten führt Verlust, aber die Abisolierfestigkeit der Kupferfolie in der Nähe der Abisolierlinie wird nicht abnormal sein.

Grund für den Rohstoff Laminat

1, gewöhnliche elektrolytische Kupferfolie ist ein verzinktes oder verkupfertes Produkt. Wenn der Spitzenwert der Wollfolienproduktion abnormal ist oder verzinkt/verkupfert ist, ist die Dendritenbeschichtung schlecht, was dazu führt, dass die Abziehfestigkeit der Kupferfolie selbst nicht ausreicht, die schlechte Folie Gepresste Platine aus PCB-Plug-in in der Elektronikfabrik, Kupferdraht fällt durch äußere Einwirkung ab. Diese Art von Kupferdraht-Kupferfolienoberfläche (d. h. die Kontaktfläche mit dem Substrat) lässt sich nach der offensichtlichen seitlichen Erosion schlecht abisolieren, aber die Abziehfestigkeit der gesamten Oberfläche der Kupferfolie ist schlecht.

2. Schlechte Anpassungsfähigkeit von Kupferfolie und Harz: Heutzutage werden einige Laminate mit besonderen Eigenschaften verwendet, z. B. HTg-Folien. Aufgrund unterschiedlicher Harzsysteme wird als Härter im Allgemeinen PN-Harz verwendet. Die Struktur der Harzmolekülkette ist einfach und der Vernetzungsgrad niedrig Aushärten, spezielle Peak-Kupferfolie verwenden und anpassen. Wenn die Herstellung eines Laminats aus Kupferfolie und das Harzsystem nicht zusammenpassen, reicht die Abziehfestigkeit der Blechfolie nicht aus, und beim Einstecken kommt es auch zu einem schlechten Ablösen des Kupferdrahts.

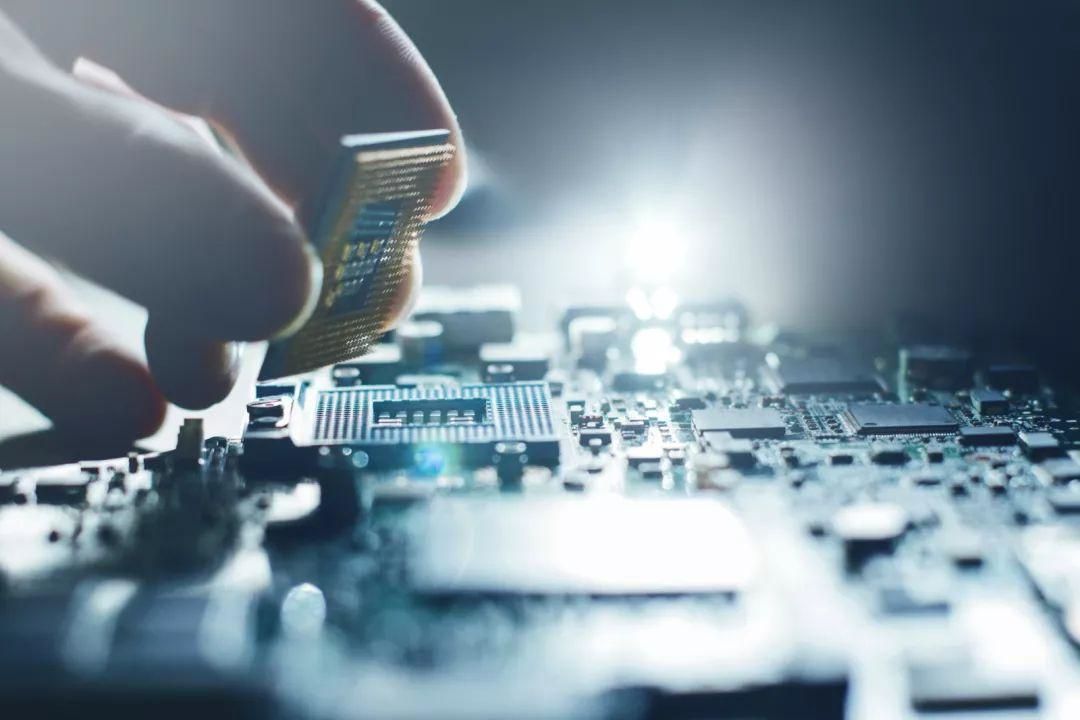

Darüber hinaus kann es sein, dass unsachgemäßes Schweißen beim Kunden zum Verlust des Schweißkissens führt (insbesondere Einzel- und Doppelplatten, Mehrschichtplatten haben eine große Bodenfläche, schnelle Wärmeableitung, Schweißtemperatur ist hoch, es ist nicht so einfach). abfallen):

●Durch wiederholtes Schweißen einer Stelle wird das Polster abgeschweißt;

● Durch die hohe Temperatur des Lötkolbens lässt sich das Pad leicht abschweißen.

●Wenn der Lötkolbenkopf zu viel Druck auf das Pad ausübt und die Schweißzeit zu lang ist, wird das Pad verschweißt.