1. PCB durch Lochbeschichtung

Es gibt viele Möglichkeiten, eine Beschichtungsschicht zu bauen, die den Anforderungen an der Lochwand des Substrats entspricht. Dies wird in industriellen Anwendungen als Lochwandaktivierung bezeichnet. Die Hersteller von PCB -Boards verwenden im Produktionsprozess mehrere Zwischenlagertanks. Jeder Lagertank, den der Tank hat, hat seine eigenen Steuer- und Wartungsanforderungen. Durch die Elektroplatte durch die Loch ist der nachfolgende notwendige Herstellungsprozess des Bohrprozesses. Wenn der Bohrer durch die Kupferfolie und das darunter liegende Substrat bohrt, schmilzt die erzeugte Wärme das isolierende synthetische Harz, das die Basis der meisten Substrate bildet, das geschmolzene Harz und andere Bohrfragmente, die sie um das Loch abgelagert und auf der neuen Lochwand in der Kupferfiele beschichtet sind, die tatsächlich schädlich zur nachfolgenden Platierfläche ist.

Das geschmolzene Harz hinterlässt auch eine Schicht heißer Achse auf der Lochwand des Substrats, die den meisten Aktivatoren eine schlechte Haftung zeigt, was die Entwicklung einer Klasse von Techniken erfordert, die der Fleckenentfernung und der Etchback -Chemie ähnelt. Eine Methode, die für den Prototyp von gedruckten Leiterplatten besser geeignet ist, ist die Verwendung einer speziell entwickelten Tinte mit niedriger Viskosität, um eine hochklebende und hochleitende Beschichtung an der inneren Wand eines jeden durch Lochs zu bilden. Auf diese Weise müssen mehrere chemische Behandlungsprozesse nicht verwendet werden. Nur ein Anwendungsschritt, gefolgt von der thermischen Aushärtung, kann eine kontinuierliche Beschichtung an der Innenseite aller Lochwände bilden. Sie kann direkt ohne weitere Behandlung elektropliert werden. Diese Tinte ist eine Substanz auf Harzbasis, die eine starke Haftung aufweist und leicht an die meisten thermisch polierten Lochwände gebunden werden kann, wodurch der Radschritt zurücklegt.

2. Selektive Beschichtung vom Rollenverbindungstyp

Die Stifte und Stifte elektronischer Komponenten wie Anschlüsse, integrierte Schaltkreise, Transistoren und flexible FPCB -Boards werden alle plattiert, um eine gute Kontaktwiderstand und Korrosionsbeständigkeit zu erhalten. Diese Elektroplattenmethode kann manuell oder automatisch sein. Es ist sehr teuer, jeden Stift einzeln für die Beschichtung auszuwählen, sodass das Massenschweißen verwendet werden muss. Normalerweise werden die beiden Enden der Metallfolie, die auf die erforderliche Dicke gerollt sind, durch chemische oder mechanische Methoden gereinigt und dann selektiv wie Nickel, Gold, Silber, Rhodium, Knopf oder Zinn-Nickel-Legierung, Kupfer-Nickel-Legierung, Nickel-Lead-Legierung usw. ausgewählt. Bei der elektroplanten Methode der selektiven Beplatte wird zunächst eine Schicht des Resist -Films auf der seitens der Metallkupferfolie beschichtet, die nicht plattiert werden muss, und nur der ausgewählte Kupferfolienteil ist plattiert.

3. Fingerablagerung

Das seltene Metall muss auf dem Brettkantenanschluss, der Brettkante, die anbreitende Kontakte oder den Goldfinger platziert werden, um einen geringeren Kontaktwiderstand und einen höheren Verschleißfestigkeit zu gewährleisten. Diese Technik wird als Fingerreihenbeschichtung oder hervorstehende Teilbeschichtung bezeichnet. Gold wird häufig auf den hervorstehenden Kontakten des Kantenanschlusses mit Nickelschicht auf der inneren Schicht plattiert. Der Goldfinger oder der hervorstehende Teil der Kante der Platine verwendet manuelle oder automatische Beschichtungstechnologie. Gegenwärtig wurde die Goldbeschichtung am Kontaktstecker oder den Goldfinger mit Großmutter und Blei, stattdessen plattierter Tasten, verteilt.

Der Prozess ist wie folgt:

1. Streifen Sie die Beschichtung, um die Zinn- oder Zinn-Lead-Beschichtung auf den hervorstehenden Kontakten zu entfernen.

2. Mit Waschwasser ausspülen.

3.. Schrubben Sie mit Schleifmitteln.

4. Die Aktivierung wird in 10% Schwefelsäure getaucht.

5. Die Dicke der Nickelbeschichtung auf den hervorstehenden Kontakten beträgt 4-5 μm.

6. Mineralwasser waschen und entfernen.

7. Behandlung der Golddurchdringungslösung.

8. Goldbeschichtung.

9. Reinigung.

10. Trocknen.

4. Pinselbeschichtung

Es handelt sich um eine Elektrodepositionstechnik, und nicht alle Teile sind während des Elektroplattenprozesses in den Elektrolyten eingetaucht. Bei dieser Elektroplattentechnik wird nur ein begrenzter Bereich elektropliert und hat keinen Einfluss auf den Rest. Normalerweise werden seltene Metalle an ausgewählten Teilen der gedruckten Leiterplatte wie Bereichen wie Brettkantenverbindungen verteilt. In der Reparatur von Abfallschaltplatten in elektronischen Montagegeschäften wird häufiger die Bürstenbeschichtung verwendet. Wickeln Sie eine spezielle Anode (chemisch inaktives Anode wie Graphit) in ein absorbierendes Material (Baumwollabstrich) ein und bringen Sie die Plattierungslösung an den Ort, an dem die Plattierung benötigt wird.

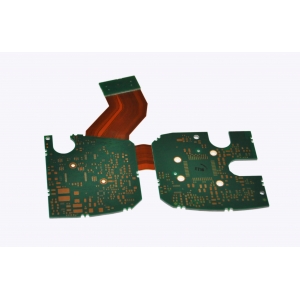

Fastline Circuits Co., Limited ist ein Profi: PCB Circuit Board Manufacturing Hersteller, der Ihnen: PCB Proofing, Batch-System-Board, 1-34-Schicht-PCB-Platine, Hoch-TG-Board, Impedanzplatine, HDI-Board, Rogers-Board, Herstellung und Produktion von PCB-Leiterschaltplatten und Materialien wie Mikrowellenplatine, Radiofrequenzbrett, Radarboards, dicker Kupferfolie-Boards usw., dicke Kupferfolie-Boards, dicke Kupferfolie-Boards, dicke Kupferfolie-Boards, dicke Kupferfolie-Boards, bereitet, bereitstellt.