ہم اکثر کرسٹل آسیلیٹر کا موازنہ ڈیجیٹل سرکٹ کے دل سے کرتے ہیں، کیونکہ ڈیجیٹل سرکٹ کا تمام کام کلاک سگنل سے الگ نہیں ہوتا، اور کرسٹل آسیلیٹر براہ راست پورے نظام کو کنٹرول کرتا ہے۔ اگر کرسٹل آسیلیٹر کام نہیں کرتا ہے تو پورا نظام مفلوج ہو جائے گا، اس لیے ڈیجیٹل سرکٹ کے کام شروع کرنے کے لیے کرسٹل اوسیلیٹر شرط ہے۔

کرسٹل آسکیلیٹر، جیسا کہ ہم اکثر کہتے ہیں، ایک کوارٹج کرسٹل آسکیلیٹر اور کوارٹج کرسٹل گونجنے والا ہے۔ وہ دونوں کوارٹج کرسٹل کے پیزو الیکٹرک اثر سے بنے ہیں۔ کوارٹج کرسٹل کے دو الیکٹروڈز پر برقی فیلڈ لگانے سے کرسٹل کی میکانکی خرابی ہوتی ہے، جب کہ دونوں اطراف پر مکینیکل دباؤ لگانے سے کرسٹل میں برقی میدان پیدا ہوتا ہے۔ اور یہ دونوں مظاہر معکوس ہیں۔ اس خاصیت کا استعمال کرتے ہوئے، کرسٹل کے دونوں اطراف میں متبادل وولٹیج کا اطلاق ہوتا ہے اور ویفر میکانکی طور پر ہلتا ہے، اور ساتھ ہی متبادل برقی میدان بھی پیدا کرتا ہے۔ اس قسم کی وائبریشن اور الیکٹرک فیلڈ عام طور پر چھوٹے ہوتے ہیں، لیکن ایک خاص فریکوئنسی پر، طول و عرض میں نمایاں اضافہ ہو جائے گا، جو کہ پیزو الیکٹرک ریزوننس ہے، جو کہ LC لوپ ریزوننس کی طرح ہے جسے ہم عام طور پر دیکھتے ہیں۔

ڈیجیٹل سرکٹ کے دل کے طور پر، کرسٹل آسکیلیٹر سمارٹ مصنوعات میں کیسے کردار ادا کرتا ہے؟ سمارٹ ہوم جیسے ایئر کنڈیشننگ، پردے، سیکیورٹی، مانیٹرنگ اور دیگر مصنوعات، سبھی کو وائرلیس ٹرانسمیشن ماڈیول کی ضرورت ہوتی ہے، وہ بلوٹوتھ، وائی فائی یا زیگبی پروٹوکول کے ذریعے، ماڈیول ایک سرے سے دوسرے سرے تک، یا براہ راست موبائل فون کنٹرول کے ذریعے، اور وائرلیس ماڈیول بنیادی جزو ہے، جو پورے سسٹم کے استحکام کو متاثر کرتا ہے، اس لیے کرسٹل آسیلیٹر استعمال کرنے کے لیے سسٹم کا انتخاب کریں۔ ڈیجیٹل سرکٹس کی کامیابی یا ناکامی کا تعین کرتا ہے۔

ڈیجیٹل سرکٹ میں کرسٹل آسکیلیٹر کی اہمیت کی وجہ سے، ہمیں استعمال اور ڈیزائن کرتے وقت محتاط رہنے کی ضرورت ہے:

1. کرسٹل آسکیلیٹر میں کوارٹج کرسٹل ہوتے ہیں، جو کوارٹج کرسٹل ٹوٹنے اور نقصان پہنچانے میں آسان ہوتا ہے جب اسے باہر سے متاثر کیا جاتا ہے یا گرا جاتا ہے، اور پھر کرسٹل آسیلیٹر کو وائبریٹ نہیں کیا جا سکتا۔ لہٰذا، سرکٹ کے ڈیزائن میں کرسٹل آسکیلیٹر کی قابل اعتماد تنصیب پر غور کیا جانا چاہیے، اور اس کی پوزیشن پلیٹ کے کنارے اور جہاں تک ممکن ہو سامان کے خول کے قریب نہیں ہونی چاہیے۔

2. ہاتھ یا مشین سے ویلڈنگ کرتے وقت ویلڈنگ کے درجہ حرارت پر توجہ دیں۔ کرسٹل کمپن درجہ حرارت کے لئے حساس ہے، ویلڈنگ کا درجہ حرارت بہت زیادہ نہیں ہونا چاہئے، اور حرارتی وقت ممکنہ حد تک کم ہونا چاہئے.

مناسب کرسٹل آسکیلیٹر لے آؤٹ سسٹم کی تابکاری کی مداخلت کو دبا سکتا ہے۔

1. مسئلہ کی تفصیل

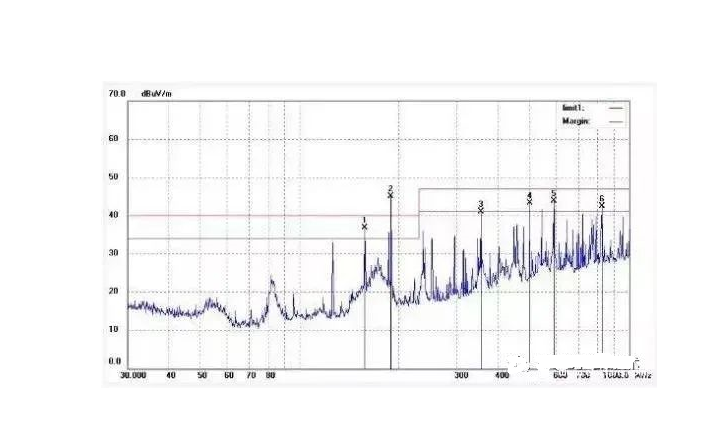

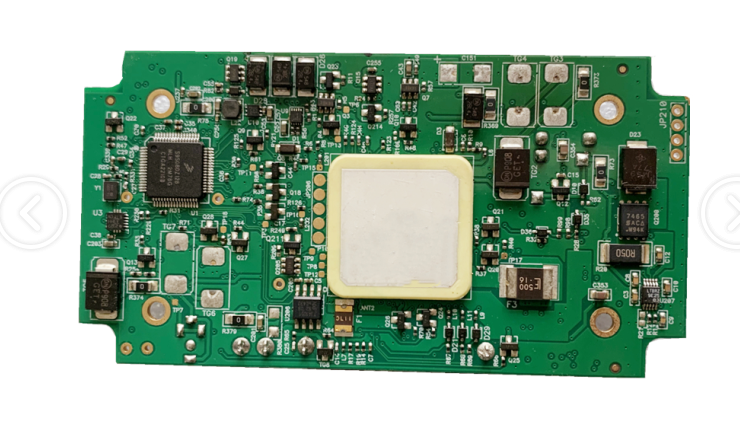

پروڈکٹ ایک فیلڈ کیمرہ ہے، جس کے اندر پانچ حصوں پر مشتمل ہے: کور کنٹرول بورڈ، سینسر بورڈ، کیمرہ، ایس ڈی میموری کارڈ اور بیٹری۔ شیل پلاسٹک کا شیل ہے، اور چھوٹے بورڈ میں صرف دو انٹرفیس ہیں: DC5V بیرونی پاور انٹرفیس اور ڈیٹا ٹرانسمیشن کے لیے USB انٹرفیس۔ ریڈی ایشن ٹیسٹ کے بعد معلوم ہوا کہ تقریباً 33MHz ہارمونک شور ریڈی ایشن کا مسئلہ ہے۔

اصل ٹیسٹ کے اعداد و شمار مندرجہ ذیل ہیں:

2. مسئلہ کا تجزیہ کریں۔

اس پروڈکٹ شیل ڈھانچہ پلاسٹک شیل، غیر شیلڈنگ مواد، پورے ٹیسٹ صرف طاقت کی ہڈی اور USB کیبل شیل سے باہر، یہ مداخلت فریکوئنسی نقطہ طاقت کی ہڈی اور USB کیبل کی طرف سے تابکاری ہے؟ لہذا، جانچ کے لیے درج ذیل اقدامات کیے جاتے ہیں:

(1) صرف پاور کی ہڈی پر مقناطیسی انگوٹی شامل کریں، ٹیسٹ کے نتائج: بہتری واضح نہیں ہے۔

(2) صرف USB کیبل پر مقناطیسی انگوٹھی شامل کریں، ٹیسٹ کے نتائج: بہتری اب بھی واضح نہیں ہے۔

(3) USB کیبل اور پاور کورڈ دونوں میں مقناطیسی انگوٹھی شامل کریں، ٹیسٹ کے نتائج: بہتری واضح ہے، مداخلت کی مجموعی تعدد میں کمی واقع ہوئی ہے۔

یہ اوپر سے دیکھا جا سکتا ہے کہ انٹرفیس فریکوئنسی پوائنٹس کو دو انٹرفیس سے باہر لایا گیا ہے، جو کہ پاور انٹرفیس یا USB انٹرفیس کا مسئلہ نہیں ہے، بلکہ انٹرفیس کے فریکوئنسی پوائنٹس دونوں انٹرفیس کے ساتھ مل کر ہیں۔ صرف ایک انٹرفیس کو بچانے سے مسئلہ حل نہیں ہو سکتا۔

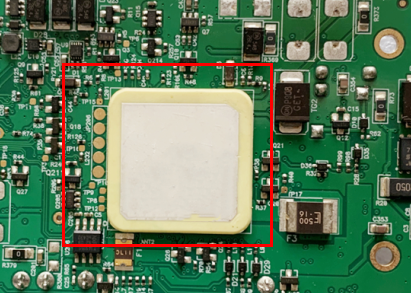

قریبی فیلڈ کی پیمائش کے ذریعے، یہ پتہ چلا ہے کہ کور کنٹرول بورڈ سے ایک 32.768KHz کرسٹل آسکیلیٹر مضبوط مقامی تابکاری پیدا کرتا ہے، جس سے ارد گرد کی کیبلز اور GND کو 32.768KHz ہارمونک شور مل جاتا ہے، جسے بعد میں جوڑا جاتا ہے اور یو ایس بی سی اور انٹرفیس کے ذریعے ریڈی ایبل کیا جاتا ہے۔ طاقت کی ہڈی کرسٹل آسکیلیٹر کے مسائل درج ذیل دو مسائل کی وجہ سے ہوتے ہیں۔

(1) کرسٹل کمپن پلیٹ کے کنارے کے بہت قریب ہے، جو کرسٹل کمپن تابکاری کے شور کی طرف لے جانا آسان ہے۔

(2) کرسٹل آسکیلیٹر کے نیچے ایک سگنل لائن ہے، جو سگنل لائن کپلنگ کرسٹل آسیلیٹر کے ہارمونک شور کی طرف لے جانا آسان ہے۔

(3) فلٹر عنصر کو کرسٹل آسکیلیٹر کے نیچے رکھا جاتا ہے، اور فلٹر کیپسیٹر اور مماثل مزاحمت کو سگنل کی سمت کے مطابق ترتیب نہیں دیا جاتا ہے، جو فلٹر عنصر کے فلٹرنگ اثر کو مزید خراب کرتا ہے۔

3، حل

تجزیہ کے مطابق، مندرجہ ذیل انسدادی تدابیر حاصل کی جاتی ہیں:

(1) CPU چپ کے قریب کرسٹل کی فلٹر کیپیسیٹینس اور مماثل مزاحمت کو ترجیحی طور پر بورڈ کے کنارے سے دور رکھا جاتا ہے۔

(2) یاد رکھیں کہ کرسٹل پلیسمنٹ ایریا اور نیچے پروجیکشن ایریا میں گراؤنڈ نہ لگائیں۔

(3) کرسٹل کی فلٹر کیپیسیٹینس اور مماثل مزاحمت کو سگنل کی سمت کے مطابق ترتیب دیا جاتا ہے، اور کرسٹل کے قریب صاف اور کمپیکٹ رکھا جاتا ہے۔

(4) کرسٹل کو چپ کے قریب رکھا گیا ہے، اور دونوں کے درمیان لائن جتنی ممکن ہو چھوٹی اور سیدھی ہے۔

4. نتیجہ

آج کل بہت سے سسٹمز کرسٹل آسکیلیٹر کلاک فریکوئنسی زیادہ ہے، مداخلت ہارمونک انرجی مضبوط ہے۔ انٹرفیس ہارمونکس نہ صرف ان پٹ اور آؤٹ پٹ لائنوں سے منتقل ہوتے ہیں بلکہ خلا سے بھی پھیلتے ہیں۔ اگر ترتیب مناسب نہیں ہے تو، ایک مضبوط شور تابکاری کا مسئلہ پیدا کرنا آسان ہے، اور دوسرے طریقوں سے اسے حل کرنا مشکل ہے۔ لہذا، پی سی بی بورڈ لے آؤٹ میں کرسٹل آسکیلیٹر اور CLK سگنل لائن کی ترتیب کے لیے یہ بہت اہم ہے۔

کرسٹل آسکیلیٹر کے پی سی بی ڈیزائن پر نوٹ

(1) کپلنگ کیپسیٹر کرسٹل آسکیلیٹر کے پاور سپلائی پن کے جتنا ممکن ہو قریب ہونا چاہیے۔ پوزیشن کو ترتیب سے رکھا جانا چاہئے: بجلی کی فراہمی کی آمد کی سمت کے مطابق، سب سے چھوٹی صلاحیت والے کیپسیٹر کو سب سے بڑے سے چھوٹے تک ترتیب میں رکھنا چاہئے۔

(2) کرسٹل آسکیلیٹر کا خول ضرور گراؤنڈ ہونا چاہیے، جو کرسٹل آسکیلیٹر کو باہر کی طرف پھیلا سکتا ہے، اور کرسٹل آسکیلیٹر پر بیرونی سگنلز کی مداخلت کو بھی بچا سکتا ہے۔

(3) اس بات کو یقینی بنانے کے لیے کرسٹل آسکیلیٹر کے نیچے تار نہ لگائیں کہ فرش مکمل طور پر ڈھکا ہوا ہے۔ ایک ہی وقت میں، کرسٹل آسیلیٹر کے 300 ملی میٹر کے اندر تار نہ لگائیں، تاکہ کرسٹل آسکیلیٹر کو دیگر وائرنگ، آلات اور تہوں کی کارکردگی میں مداخلت سے روکا جا سکے۔

(4) گھڑی کے سگنل کی لائن ہر ممکن حد تک چھوٹی ہونی چاہیے، لائن چوڑی ہونی چاہیے، اور توازن وائرنگ کی لمبائی میں اور حرارت کے منبع سے دور ہونا چاہیے۔

(5) کرسٹل آسکیلیٹر کو پی سی بی بورڈ کے کنارے پر نہیں رکھا جانا چاہئے، خاص طور پر بورڈ کارڈ کے ڈیزائن میں۔