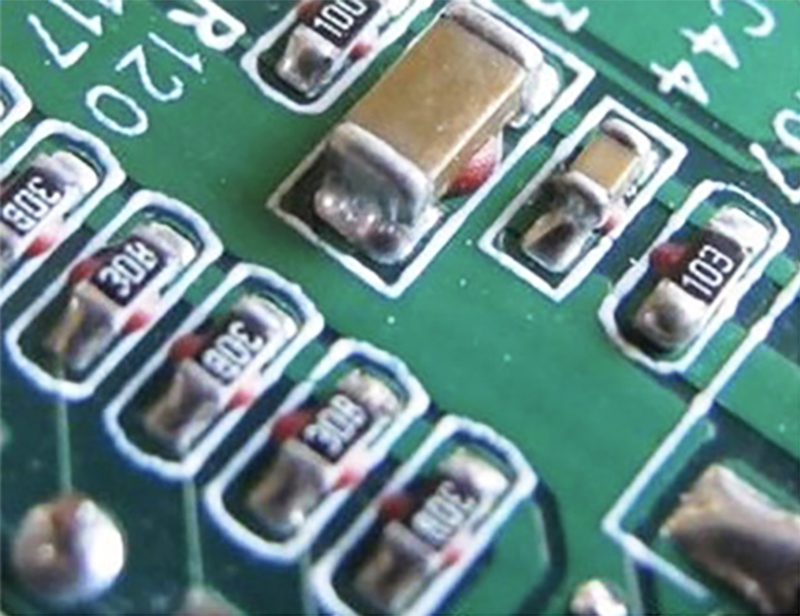

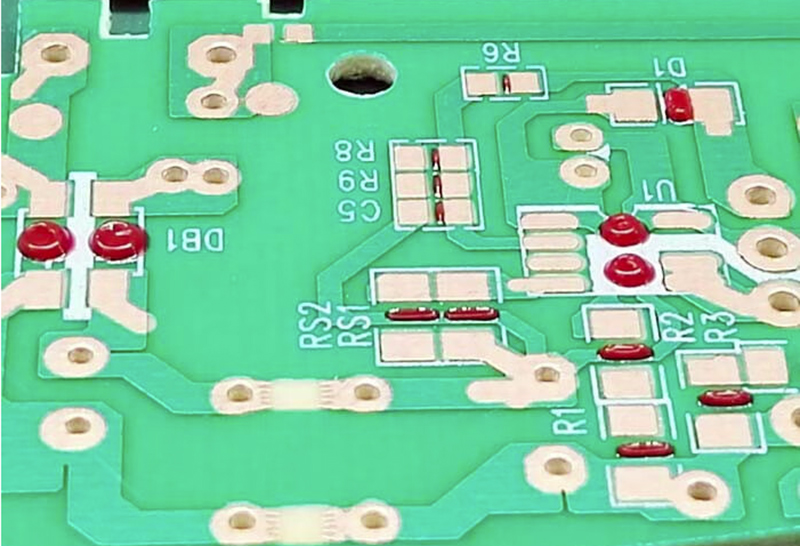

Kırmızı Tutkal İşlemi:

SMT kırmızı tutkal işlemi, bir pres veya dağıtıcı ile iki ped arasında doldurulan ve daha sonra yama ve yeniden akış kaynağı ile iyileştirilen kırmızı tutkalın sıcak kürleme özelliklerinden yararlanır. Son olarak, dalga lehimleme yoluyla, kaynak işlemini tamamlamak için armatürler kullanılmadan sadece yüzey montaj yüzeyi dalga tepesi üzerindeki yüzey.

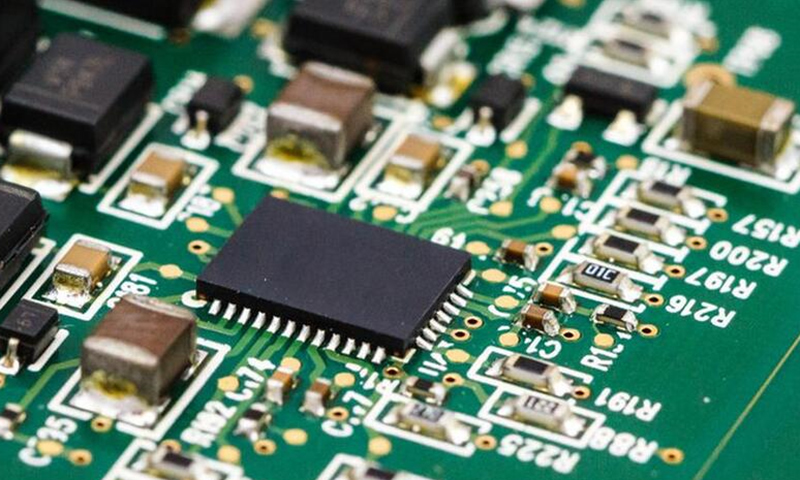

SMT lehim macunu:

SMT lehim macun işlemi, esas olarak elektronik bileşenlerin kaynağında kullanılan yüzey montaj teknolojisinde bir tür kaynak işlemidir. SMT lehim macunu, iyi kaynak performansı sağlayabilen ve elektronik cihazlar ve basılı devre kartı (PCB) arasında güvenilir bağlantı sağlayabilen metalik kalay tozu, akı ve yapıştırıcıdan oluşur.

SMT'de kırmızı tutkal işleminin uygulanması:

1. Maliyeti

SMT kırmızı tutkal işleminin en büyük avantajı, dalga lehimleme sırasında armatür yapmaya gerek olmaması ve böylece armatür yapma maliyetini azaltmasıdır. Bu nedenle, maliyetlerden tasarruf etmek için, küçük siparişler koyan bazı müşteriler genellikle PCBA işleme üreticilerinin kırmızı tutkal sürecini benimsemesini gerektirir. Bununla birlikte, nispeten geriye dönük bir kaynak işlemi olarak, PCBA işleme tesisleri genellikle kırmızı tutkal işlemini benimsemeye isteksizdir. Bunun nedeni, kırmızı tutkal işleminin kullanılacak belirli koşulları karşılaması ve kaynak kalitesinin lehim macunu kaynak işlemi kadar iyi olmamasıdır.

2. bileşen boyutu büyük ve boşluk geniş

Dalga lehimlemesinde, yüzeye monte edilmiş bileşenin tarafı genellikle kret üzerinde seçilir ve eklentinin tarafı yukarıdadır. Yüzey montaj bileşeni boyutu çok küçükse, boşluk çok dar ise, pik kalaylı olduğunda lehim macunu bağlanır ve kısa devre ile sonuçlanır. Bu nedenle, kırmızı tutkal işlemini kullanırken, bileşenlerin boyutunun yeterince büyük olmasını sağlamak gerekir ve boşluğun çok küçük olmaması gerekir.

SMT lehim macunu ve kırmızı tutkal işlemi farkı:

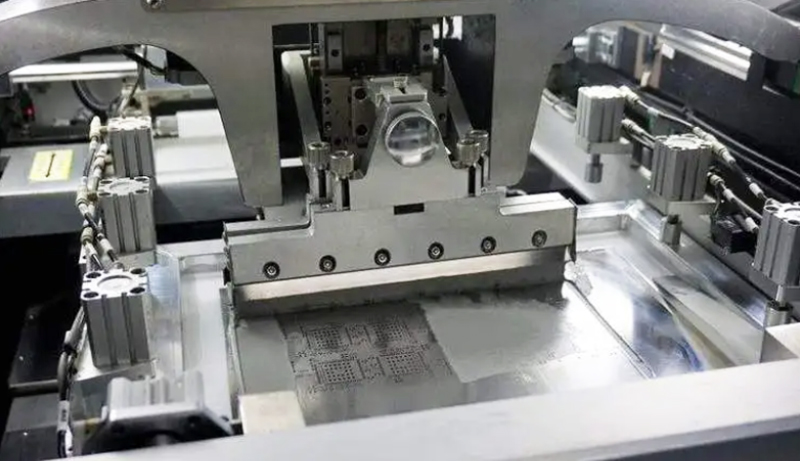

1. Proses açısı

Dağıtım işlemi kullanıldığında, kırmızı tutkal daha fazla nokta durumunda tüm SMT yama işleme hattının darboğazı haline gelecektir; Baskı işlemi kullanıldığında, ilk AI ve sonra yamayı gerektirir ve baskı konumunun hassasiyeti çok yüksektir. Buna karşılık, lehim macun işlemi fırın braketlerinin kullanılmasını gerektirir.

2. Kalite açısı

Kırmızı tutkalın silindirik veya vitröz paketler için parçaları düşürmesi kolaydır ve depolama koşullarının etkisi altında, kırmızı kauçuk plakalar neme daha duyarlıdır ve bu da parçaların kaybına neden olur. Ek olarak, lehim macunu ile karşılaştırıldığında, dalga lehimlemeden sonra kırmızı kauçuk plakanın kusur oranı daha yüksektir ve tipik problemler eksik kaynak içerir.

3. Üretim maliyeti

Lehim macun işlemindeki fırın braketi daha büyük bir yatırımdır ve lehim bağlantısındaki lehim lehim macundan daha pahalıdır. Buna karşılık, tutkal kırmızı tutkal işleminde özel bir maliyettir. Kırmızı tutkal işlemini veya lehim macun işlemini seçerken, aşağıdaki ilkeler genellikle takip edilir:

● Daha fazla SMT bileşeni ve daha az eklenti bileşeni olduğunda, birçok SMT yama üreticisi genellikle lehim macun işlemi kullanır ve eklenti bileşenleri işleme sonrası kaynak kullanır;

● Daha fazla eklenti bileşeni ve daha az SMD bileşeni olduğunda, genellikle kırmızı tutkal işlemi kullanılır ve eklenti bileşenleri de işlenir ve kaynaklanır. Hangi işlem kullanılırsa kullanılırsa, amaç üretimi artırmaktır. Bununla birlikte, aksine, lehim macun işlemi düşük bir kusur oranına sahiptir, ancak verim de nispeten düşüktür.

SMT ve DIP karışık işleminde, tek taraflı reflü ve dalga tepesinin çift fırın durumundan kaçınmak için, PCB'nin dalga kret kaynak yüzeyinde çip elemanının beline kırmızı tutkal yerleştirilir, böylece kalay, dalga krest kaynağı sırasında bir kez uygulanabilir ve lehim macun baskısı işlemini ortadan kaldırır.

Buna ek olarak, kırmızı tutkal genellikle sabit ve yardımcı bir rol oynar ve lehim macunu gerçek kaynak rolüdür. Kırmızı tutkal elektrik yapmazken, lehim macunu yapar. Geri dönük kaynak makinesinin sıcaklığı açısından, kırmızı tutkalın sıcaklığı nispeten düşüktür ve ayrıca lehim macununun sıcaklığı nispeten yüksekken, kaynağı tamamlamak için dalga lehimleme gerektirir.