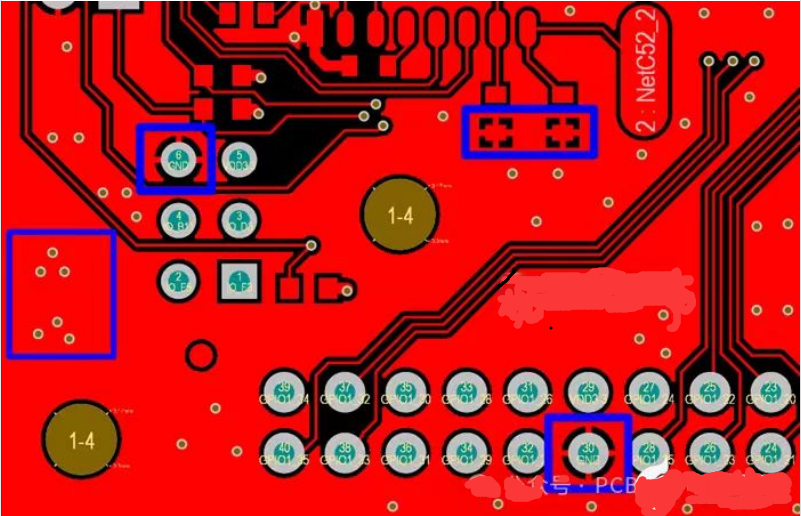

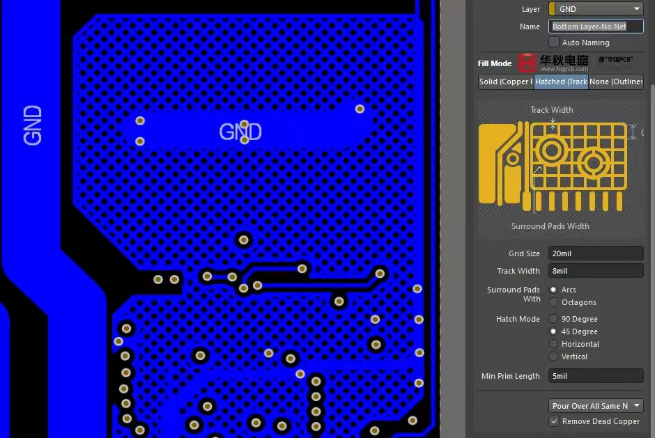

పిసిబి యొక్క అన్ని డిజైన్ కంటెంట్ రూపొందించబడిన తరువాత, ఇది సాధారణంగా చివరి దశ యొక్క కీలక దశను నిర్వహిస్తుంది - రాగి వేయడం.

కాబట్టి చివర్లో లేయింగ్ రాగిని ఎందుకు తయారు చేయాలి? మీరు దానిని వేయలేరా?

పిసిబి కోసం, రాగి సుగమం యొక్క పాత్ర చాలా ఉంది, అవి గ్రౌండ్ ఇంపెడెన్స్ను తగ్గించడం మరియు జోక్యం వ్యతిరేక సామర్థ్యాన్ని మెరుగుపరచడం; గ్రౌండ్ వైర్తో అనుసంధానించబడి, లూప్ ప్రాంతాన్ని తగ్గించండి; మరియు శీతలీకరణకు సహాయం చేయండి మరియు మొదలైనవి.

1, రాగి గ్రౌండ్ ఇంపెడెన్స్ను తగ్గిస్తుంది, అలాగే షీల్డింగ్ రక్షణ మరియు శబ్దం అణచివేతను అందిస్తుంది.

డిజిటల్ సర్క్యూట్లలో పీక్ పల్స్ ప్రవాహాలు చాలా ఉన్నాయి, కాబట్టి గ్రౌండ్ ఇంపెడెన్స్ తగ్గించడానికి ఇది మరింత అవసరం. గ్రౌండ్ ఇంపెడెన్స్ను తగ్గించడానికి రాగి లేయింగ్ ఒక సాధారణ పద్ధతి.

రాగి గ్రౌండ్ వైర్ యొక్క వాహక క్రాస్-సెక్షనల్ ప్రాంతాన్ని పెంచడం ద్వారా గ్రౌండ్ వైర్ యొక్క నిరోధకతను తగ్గిస్తుంది. లేదా గ్రౌండ్ వైర్ యొక్క పొడవును తగ్గించండి, గ్రౌండ్ వైర్ యొక్క ఇండక్టెన్స్ను తగ్గించండి మరియు తద్వారా గ్రౌండ్ వైర్ యొక్క ఇంపెడెన్స్ తగ్గించండి; గ్రౌండ్ వైర్ యొక్క కెపాసిటెన్స్ను కూడా మీరు నియంత్రించవచ్చు, తద్వారా గ్రౌండ్ వైర్ యొక్క కెపాసిటెన్స్ విలువ తగిన విధంగా పెరుగుతుంది, తద్వారా గ్రౌండ్ వైర్ యొక్క విద్యుత్ వాహకతను మెరుగుపరచడానికి మరియు గ్రౌండ్ వైర్ యొక్క ఇంపెడెన్స్ తగ్గించడానికి.

గ్రౌండ్ లేదా పవర్ రాగి యొక్క పెద్ద ప్రాంతం కూడా కవచ పాత్రను పోషిస్తుంది, ఇది విద్యుదయస్కాంత జోక్యాన్ని తగ్గించడానికి, సర్క్యూట్ యొక్క యాంటీ-ఇంటర్ఫరెన్స్ సామర్థ్యాన్ని మెరుగుపరచడానికి మరియు EMC యొక్క అవసరాలను తీర్చడంలో సహాయపడుతుంది.

అదనంగా, హై-ఫ్రీక్వెన్సీ సర్క్యూట్ల కోసం, రాగి పేవింగ్ హై-ఫ్రీక్వెన్సీ డిజిటల్ సిగ్నల్స్ కోసం పూర్తి రాబడి మార్గాన్ని అందిస్తుంది, DC నెట్వర్క్ యొక్క వైరింగ్ను తగ్గిస్తుంది, తద్వారా సిగ్నల్ ట్రాన్స్మిషన్ యొక్క స్థిరత్వం మరియు విశ్వసనీయతను మెరుగుపరుస్తుంది.

2, రాగిని వేయడం పిసిబి యొక్క వేడి వెదజల్లే సామర్థ్యాన్ని మెరుగుపరుస్తుంది

పిసిబి డిజైన్లో గ్రౌండ్ ఇంపెడెన్స్ను తగ్గించడంతో పాటు, రాగిని వేడి వెదజల్లడానికి కూడా ఉపయోగించవచ్చు.

మనందరికీ తెలిసినట్లుగా, లోహాన్ని విద్యుత్తు మరియు ఉష్ణ ప్రసరణ పదార్థాలను నిర్వహించడం సులభం, కాబట్టి పిసిబిని రాగితో సుగమం చేస్తే, బోర్డు మరియు ఇతర ఖాళీ ప్రాంతాలలో అంతరం ఎక్కువ లోహ భాగాలను కలిగి ఉంటుంది, వేడి వెదజల్లడం ఉపరితల వైశాల్యం పెరుగుతుంది, కాబట్టి పిసిబి బోర్డు యొక్క వేడిని మొత్తంగా చెదరగొట్టడం సులభం.

రాగి వేయడం కూడా వేడిని సమానంగా పంపిణీ చేయడానికి సహాయపడుతుంది, స్థానికంగా వేడి ప్రాంతాల సృష్టిని నివారిస్తుంది. మొత్తం పిసిబి బోర్డ్కు వేడిని సమానంగా పంపిణీ చేయడం ద్వారా, స్థానిక ఉష్ణ సాంద్రతను తగ్గించవచ్చు, ఉష్ణ మూలం యొక్క ఉష్ణోగ్రత ప్రవణతను తగ్గించవచ్చు మరియు వేడి వెదజల్లడం సామర్థ్యాన్ని మెరుగుపరచవచ్చు.

అందువల్ల, పిసిబి రూపకల్పనలో, రాగిని వేయడం ఈ క్రింది మార్గాల్లో వేడి వెదజల్లడానికి ఉపయోగించవచ్చు:

డిజైన్ హీట్ వెదజల్లడం ప్రాంతాలు: పిసిబి బోర్డులో ఉష్ణ వనరు పంపిణీ ప్రకారం, ఉష్ణ వెలికిత ప్రాంతాలు మరియు ఉష్ణ వాహకత మార్గాన్ని పెంచడానికి ఈ ప్రాంతాల్లో సహేతుకంగా వేడి వెదజల్లడం ప్రాంతాలను రూపొందించండి మరియు ఈ ప్రాంతాల్లో తగినంత రాగి రేకు వేయండి.

రాగి రేకు యొక్క మందాన్ని పెంచండి: వేడి వెదజల్లడం ప్రాంతంలో రాగి రేకు యొక్క మందాన్ని పెంచడం వల్ల ఉష్ణ వాహకత మార్గాన్ని పెంచుతుంది మరియు వేడి వెదజల్లడం సామర్థ్యాన్ని మెరుగుపరుస్తుంది.

రంధ్రాల ద్వారా డిజైన్ వేడి వెదజల్లడం: వేడి వెదజల్లడం ప్రాంతంలోని రంధ్రాల ద్వారా డిజైన్ వేడి వెదజల్లడం, మరియు వేడి వెదజల్లడం మార్గాన్ని పెంచడానికి మరియు వేడి వెదజల్లే సామర్థ్యాన్ని మెరుగుపరచడానికి రంధ్రాల ద్వారా పిసిబి బోర్డు యొక్క మరొక వైపుకు వేడిని బదిలీ చేయండి.

హీట్ సింక్ జోడించండి: వేడి వెదజల్లడం ప్రాంతంలో హీట్ సింక్ వేసి, హీట్ సింక్కు వేడిని బదిలీ చేయండి, ఆపై వేడి వెదజల్లడం సామర్థ్యాన్ని మెరుగుపరచడానికి సహజ ఉష్ణప్రసరణ లేదా ఫ్యాన్ హీట్ సింక్ ద్వారా వేడిని వెదజల్లుతుంది.

3, రాగిని వేయడం వైకల్యాన్ని తగ్గిస్తుంది మరియు పిసిబి తయారీ నాణ్యతను మెరుగుపరుస్తుంది

రాగి పేవింగ్ ఎలక్ట్రోప్లేటింగ్ యొక్క ఏకరూపతను నిర్ధారించడానికి, లామినేషన్ ప్రక్రియలో, ముఖ్యంగా డబుల్ సైడెడ్ లేదా మల్టీ-లేయర్ పిసిబి కోసం ప్లేట్ యొక్క వైకల్యాన్ని తగ్గించడానికి మరియు పిసిబి యొక్క తయారీ నాణ్యతను మెరుగుపరచడంలో సహాయపడుతుంది.

కొన్ని ప్రాంతాలలో రాగి రేకు పంపిణీ చాలా ఎక్కువగా ఉంటే, మరియు కొన్ని ప్రాంతాలలో పంపిణీ చాలా తక్కువగా ఉంటే, ఇది మొత్తం బోర్డు యొక్క అసమాన పంపిణీకి దారితీస్తుంది మరియు రాగి ఈ అంతరాన్ని సమర్థవంతంగా తగ్గించగలదు.

4, ప్రత్యేక పరికరాల సంస్థాపనా అవసరాలను తీర్చడానికి.

గ్రౌండింగ్ లేదా ప్రత్యేక సంస్థాపనా అవసరాలు అవసరమయ్యే పరికరాలు వంటి కొన్ని ప్రత్యేక పరికరాల కోసం, రాగి లేయింగ్ అదనపు కనెక్షన్ పాయింట్లు మరియు స్థిర మద్దతులను అందిస్తుంది, పరికరం యొక్క స్థిరత్వం మరియు విశ్వసనీయతను పెంచుతుంది.

అందువల్ల, పై ప్రయోజనాల ఆధారంగా, చాలా సందర్భాలలో, ఎలక్ట్రానిక్ డిజైనర్లు పిసిబి బోర్డులో రాగిని వేస్తారు.

అయినప్పటికీ, రాగిని వేయడం పిసిబి డిజైన్లో అవసరమైన భాగం కాదు.

కొన్ని సందర్భాల్లో, రాగిని వేయడం సముచితం లేదా సాధ్యం కాకపోవచ్చు. రాగి వ్యాప్తి చెందకూడని కొన్ని సందర్భాలు ఇక్కడ ఉన్నాయి:

ఎ), హై ఫ్రీక్వెన్సీ సిగ్నల్ లైన్:

అధిక ఫ్రీక్వెన్సీ సిగ్నల్ లైన్ల కోసం, రాగిని వేయడం అదనపు కెపాసిటర్లు మరియు ఇండక్టర్లను పరిచయం చేస్తుంది, ఇది సిగ్నల్ యొక్క ప్రసార పనితీరును ప్రభావితం చేస్తుంది. హై-ఫ్రీక్వెన్సీ సర్క్యూట్లలో, సాధారణంగా గ్రౌండ్ వైర్ యొక్క వైరింగ్ మోడ్ను నియంత్రించడం మరియు రాగిని ఎక్కువగా ఉండే కాకుండా గ్రౌండ్ వైర్ యొక్క రిటర్న్ మార్గాన్ని తగ్గించడం అవసరం.

ఉదాహరణకు, రాగిని వేయడం యాంటెన్నా సిగ్నల్ యొక్క భాగాన్ని ప్రభావితం చేస్తుంది. యాంటెన్నా చుట్టూ ఉన్న ప్రాంతంలో రాగిని వేయడం బలహీనమైన సిగ్నల్ ద్వారా సేకరించిన సిగ్నల్ సాపేక్షంగా పెద్ద జోక్యాన్ని పొందడం సులభం. యాంటెన్నా సిగ్నల్ యాంప్లిఫైయర్ సర్క్యూట్ పారామితి అమరికకు చాలా కఠినమైనది, మరియు రాగిని వేయడం యొక్క ఇంపెడెన్స్ యాంప్లిఫైయర్ సర్క్యూట్ యొక్క పనితీరును ప్రభావితం చేస్తుంది. కాబట్టి యాంటెన్నా విభాగం చుట్టూ ఉన్న ప్రాంతం సాధారణంగా రాగితో కప్పబడదు.

బి), హై-డెన్సిటీ సర్క్యూట్ బోర్డ్:

అధిక సాంద్రత కలిగిన సర్క్యూట్ బోర్డుల కోసం, అధిక రాగి ప్లేస్మెంట్ షార్ట్ సర్క్యూట్లు లేదా పంక్తుల మధ్య గ్రౌండ్ సమస్యలకు దారితీయవచ్చు, ఇది సర్క్యూట్ యొక్క సాధారణ ఆపరేషన్ను ప్రభావితం చేస్తుంది. అధిక-సాంద్రత కలిగిన సర్క్యూట్ బోర్డులను రూపకల్పన చేసేటప్పుడు, సమస్యలను నివారించడానికి పంక్తుల మధ్య తగినంత అంతరం మరియు ఇన్సులేషన్ ఉందని నిర్ధారించడానికి రాగి నిర్మాణాన్ని జాగ్రత్తగా రూపొందించడం అవసరం.

సి), వేడి వెదజల్లడం చాలా వేగంగా, వెల్డింగ్ ఇబ్బందులు:

భాగం యొక్క పిన్ పూర్తిగా రాగితో కప్పబడి ఉంటే, అది అధిక ఉష్ణ వెదజల్లడానికి కారణం కావచ్చు, ఇది వెల్డింగ్ మరియు మరమ్మత్తును తొలగించడం కష్టతరం చేస్తుంది. రాగి యొక్క ఉష్ణ వాహకత చాలా ఎక్కువగా ఉందని మాకు తెలుసు, కనుక ఇది మాన్యువల్ వెల్డింగ్ లేదా రిఫ్లో వెల్డింగ్ అయినా, రాగి ఉపరితలం వెల్డింగ్ సమయంలో వేగంగా వేడిని నిర్వహిస్తుంది, దీని ఫలితంగా టంకం ఇనుము వంటి ఉష్ణోగ్రత కోల్పోతుంది, ఇది వెల్డింగ్పై ప్రభావం చూపుతుంది, కాబట్టి డిజైన్ "క్రాస్ సరళి ప్యాడ్" ను ఉపయోగించటానికి మరియు హీట్ డిస్రిప్షన్ తగ్గించడానికి వెల్డింగ్ను ఉపయోగిస్తుంది.

డి), ప్రత్యేక పర్యావరణ అవసరాలు:

అధిక ఉష్ణోగ్రత, అధిక తేమ, తినివేయు వాతావరణం, రాగి రేకు వంటి కొన్ని ప్రత్యేక వాతావరణాలలో దెబ్బతినవచ్చు లేదా క్షీణించవచ్చు, తద్వారా పిసిబి బోర్డు యొక్క పనితీరు మరియు విశ్వసనీయతను ప్రభావితం చేస్తుంది. ఈ సందర్భంలో, అధికంగా ఉండే రాగి కాకుండా, నిర్దిష్ట పర్యావరణ అవసరాలకు అనుగుణంగా తగిన పదార్థం మరియు చికిత్సను ఎంచుకోవడం అవసరం.

ఇ), బోర్డు యొక్క ప్రత్యేక స్థాయి:

సౌకర్యవంతమైన సర్క్యూట్ బోర్డ్, దృ g మైన మరియు సౌకర్యవంతమైన కంబైన్డ్ బోర్డ్ మరియు బోర్డు యొక్క ఇతర ప్రత్యేక పొరల కోసం, నిర్దిష్ట అవసరాలు మరియు డిజైన్ స్పెసిఫికేషన్ల ప్రకారం రాగి రూపకల్పనను వేయడం అవసరం, అధిక రాగి లేయింగ్ కారణంగా సౌకర్యవంతమైన పొర లేదా దృ g మైన మరియు సౌకర్యవంతమైన మిశ్రమ పొర సమస్యను నివారించడానికి.

మొత్తానికి, పిసిబి రూపకల్పనలో, నిర్దిష్ట సర్క్యూట్ అవసరాలు, పర్యావరణ అవసరాలు మరియు ప్రత్యేక అనువర్తన దృశ్యాల ప్రకారం రాగి మరియు నాన్-పాపర్ మధ్య ఎంచుకోవడం అవసరం.