బహుళ-పొర PCB యొక్క ముఖ్యమైన భాగాలలో వయా ఒకటి, మరియు డ్రిల్లింగ్ ఖర్చు సాధారణంగా PCB బోర్డు ఖర్చులో 30% నుండి 40% వరకు ఉంటుంది. సరళంగా చెప్పాలంటే, PCBలోని ప్రతి రంధ్రాన్ని వయా అని పిలుస్తారు.

ద్వారా యొక్క ప్రాథమిక భావన:

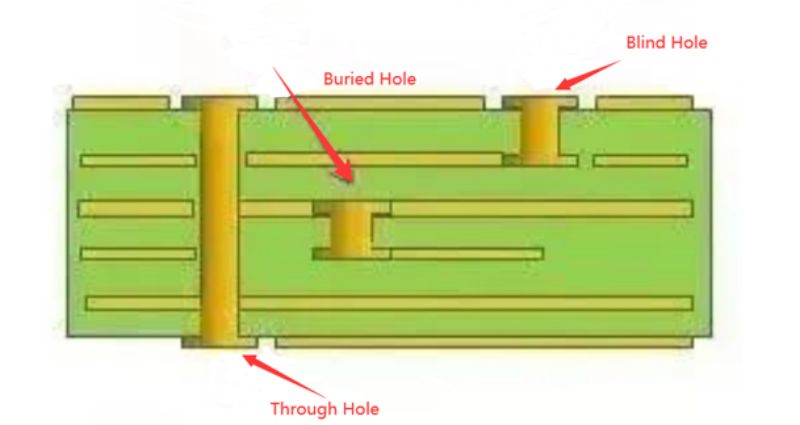

ఫంక్షన్ దృక్కోణం నుండి, వయాను రెండు వర్గాలుగా విభజించవచ్చు: ఒకటి పొరల మధ్య విద్యుత్ కనెక్షన్గా ఉపయోగించబడుతుంది మరియు మరొకటి పరికరం యొక్క ఫిక్సింగ్ లేదా పొజిషనింగ్గా ఉపయోగించబడుతుంది. ప్రక్రియ నుండి, ఈ రంధ్రాలు సాధారణంగా మూడు వర్గాలుగా విభజించబడ్డాయి, అవి బ్లైండ్ హోల్స్, పూడ్చిన రంధ్రాలు మరియు రంధ్రాల ద్వారా.

బ్లైండ్ రంధ్రాలు ప్రింటెడ్ సర్క్యూట్ బోర్డ్ యొక్క ఎగువ మరియు దిగువ ఉపరితలాలపై ఉన్నాయి మరియు ఉపరితల సర్క్యూట్ మరియు దిగువ లోపలి సర్క్యూట్ యొక్క కనెక్షన్ కోసం ఒక నిర్దిష్ట లోతును కలిగి ఉంటాయి మరియు రంధ్రాల లోతు సాధారణంగా నిర్దిష్ట నిష్పత్తిని (ఎపర్చరు) మించదు.

ఖననం చేయబడిన రంధ్రం ప్రింటెడ్ సర్క్యూట్ బోర్డ్ యొక్క అంతర్గత పొరలో ఉన్న కనెక్షన్ రంధ్రంను సూచిస్తుంది, ఇది బోర్డు యొక్క ఉపరితలం వరకు విస్తరించదు. పైన పేర్కొన్న రెండు రకాల రంధ్రాలు సర్క్యూట్ బోర్డ్ లోపలి పొరలో ఉన్నాయి, ఇది లామినేషన్కు ముందు త్రూ హోల్ మౌల్డింగ్ ప్రక్రియ ద్వారా పూర్తవుతుంది మరియు రంధ్రం ఏర్పడే సమయంలో అనేక లోపలి పొరలు అతివ్యాప్తి చెందుతాయి.

మూడవ రకాన్ని త్రూ-హోల్స్ అని పిలుస్తారు, ఇది మొత్తం సర్క్యూట్ బోర్డ్ గుండా వెళుతుంది మరియు అంతర్గత ఇంటర్కనెక్ట్ను సాధించడానికి లేదా భాగాల కోసం ఇన్స్టాలేషన్ పొజిషనింగ్ హోల్స్గా ఉపయోగించవచ్చు. ప్రక్రియలో త్రూ హోల్ సాధించడం సులభం మరియు ఖర్చు తక్కువగా ఉన్నందున, చాలా వరకు ప్రింటెడ్ సర్క్యూట్ బోర్డ్లు మిగిలిన రెండు రంధ్రాల ద్వారా కాకుండా దీనిని ఉపయోగిస్తాయి. కింది రంధ్రాలు, ప్రత్యేక సూచనలు లేకుండా, రంధ్రాల ద్వారా పరిగణించబడతాయి.

డిజైన్ దృక్కోణం నుండి, ఒక వయా ప్రధానంగా రెండు భాగాలను కలిగి ఉంటుంది, ఒకటి డ్రిల్లింగ్ రంధ్రం మధ్యలో ఉంటుంది మరియు మరొకటి డ్రిల్లింగ్ రంధ్రం చుట్టూ ఉన్న వెల్డింగ్ ప్యాడ్ ప్రాంతం. ఈ రెండు భాగాల పరిమాణం వయా పరిమాణాన్ని నిర్ణయిస్తుంది.

సహజంగానే, హై-స్పీడ్, హై-డెన్సిటీ PCB డిజైన్లో, డిజైనర్లు ఎల్లప్పుడూ రంధ్రం వీలైనంత చిన్నగా ఉండాలని కోరుకుంటారు, తద్వారా ఎక్కువ వైరింగ్ ఖాళీని వదిలివేయవచ్చు, అదనంగా, చిన్న వయా, దాని స్వంత పరాన్నజీవి కెపాసిటెన్స్ చిన్నది, మరింత అనుకూలంగా ఉంటుంది. హై-స్పీడ్ సర్క్యూట్ల కోసం.

ఏదేమైనప్పటికీ, వయా పరిమాణం తగ్గింపు ఖర్చులను కూడా పెంచుతుంది మరియు రంధ్రం యొక్క పరిమాణాన్ని నిరవధికంగా తగ్గించలేము, ఇది డ్రిల్లింగ్ మరియు ఎలక్ట్రోప్లేటింగ్ టెక్నాలజీ ద్వారా పరిమితం చేయబడింది: రంధ్రం చిన్నది, డ్రిల్లింగ్ ఎక్కువ సమయం పడుతుంది, సులభం కేంద్రం నుండి వైదొలగడం; రంధ్రం యొక్క లోతు రంధ్రం యొక్క వ్యాసం కంటే 6 రెట్లు ఎక్కువగా ఉన్నప్పుడు, రంధ్రం గోడను రాగితో ఏకరీతిలో పూత పూయవచ్చని నిర్ధారించడం అసాధ్యం.

ఉదాహరణకు, సాధారణ 6-లేయర్ PCB బోర్డు యొక్క మందం (రంధ్రం లోతు ద్వారా) 50Mil అయితే, PCB తయారీదారులు సాధారణ పరిస్థితుల్లో అందించగల కనీస డ్రిల్లింగ్ వ్యాసం 8Mil మాత్రమే చేరుకోగలదు. లేజర్ డ్రిల్లింగ్ టెక్నాలజీ అభివృద్ధితో, డ్రిల్లింగ్ యొక్క పరిమాణం కూడా చిన్నదిగా మరియు చిన్నదిగా ఉంటుంది మరియు రంధ్రం యొక్క వ్యాసం సాధారణంగా 6Mils కంటే తక్కువగా లేదా సమానంగా ఉంటుంది, మనల్ని మైక్రోహోల్స్ అంటారు.

మైక్రోహోల్స్ తరచుగా HDI (హై డెన్సిటీ ఇంటర్కనెక్ట్ స్ట్రక్చర్) డిజైన్లో ఉపయోగించబడతాయి మరియు మైక్రోహోల్ టెక్నాలజీ నేరుగా ప్యాడ్పై రంధ్రం చేయడానికి అనుమతిస్తుంది, ఇది సర్క్యూట్ పనితీరును బాగా మెరుగుపరుస్తుంది మరియు వైరింగ్ స్థలాన్ని ఆదా చేస్తుంది. వయా ట్రాన్స్మిషన్ లైన్లో ఇంపెడెన్స్ డిస్కంటిన్యూటీ యొక్క బ్రేక్పాయింట్గా కనిపిస్తుంది, దీని వలన సిగ్నల్ ప్రతిబింబిస్తుంది. సాధారణంగా, రంధ్రం యొక్క సమానమైన ఇంపెడెన్స్ ట్రాన్స్మిషన్ లైన్ కంటే దాదాపు 12% తక్కువగా ఉంటుంది, ఉదాహరణకు, 50 ఓమ్ల ట్రాన్స్మిషన్ లైన్ యొక్క ఇంపెడెన్స్ రంధ్రం గుండా వెళుతున్నప్పుడు 6 ఓంలు తగ్గుతుంది (ప్రత్యేకంగా మరియు ద్వారా పరిమాణం, ప్లేట్ మందం కూడా సంబంధించినది, సంపూర్ణ తగ్గింపు కాదు).

ఏది ఏమైనప్పటికీ, ఇంపెడెన్స్ నిలిపివేత వలన కలిగే ప్రతిబింబం నిజానికి చాలా చిన్నది మరియు దాని ప్రతిబింబ గుణకం మాత్రమే:

(44-50)/(44 + 50) = 0.06

వయా నుండి ఉత్పన్నమయ్యే సమస్యలు పరాన్నజీవి కెపాసిటెన్స్ మరియు ఇండక్టెన్స్ ప్రభావాలపై ఎక్కువగా కేంద్రీకృతమై ఉంటాయి.

పరాన్నజీవి కెపాసిటెన్స్ మరియు ఇండక్టెన్స్ ద్వారా

వియాలోనే పరాన్నజీవి విచ్చలవిడి కెపాసిటెన్స్ ఉంది. వేయబడిన పొరపై టంకము నిరోధక జోన్ యొక్క వ్యాసం D2 అయితే, టంకము ప్యాడ్ యొక్క వ్యాసం D1, PCB బోర్డ్ యొక్క మందం T మరియు సబ్స్ట్రేట్ యొక్క విద్యుద్వాహక స్థిరాంకం ε, త్రూ హోల్ యొక్క పరాన్నజీవి కెపాసిటెన్స్ సుమారుగా ఉంది:

C=1.41εTD1/(D2-D1)

సర్క్యూట్పై పరాన్నజీవి కెపాసిటెన్స్ యొక్క ప్రధాన ప్రభావం సిగ్నల్ యొక్క పెరుగుదల సమయాన్ని పొడిగించడం మరియు సర్క్యూట్ వేగాన్ని తగ్గించడం.

ఉదాహరణకు, 50Mil మందం కలిగిన PCB కోసం, వయా ప్యాడ్ యొక్క వ్యాసం 20Mil (డ్రిల్లింగ్ రంధ్రం యొక్క వ్యాసం 10Mils) మరియు టంకము నిరోధక జోన్ యొక్క వ్యాసం 40Mil అయితే, మేము పరాన్నజీవి కెపాసిటెన్స్ను సుమారుగా అంచనా వేయవచ్చు. పై సూత్రం ద్వారా:

C=1.41x4.4x0.050x0.020/(0.040-0.020)=0.31pF

కెపాసిటెన్స్ యొక్క ఈ భాగం వల్ల కలిగే పెరుగుదల సమయ మార్పు మొత్తం సుమారుగా ఉంటుంది:

T10-90=2.2C(Z0/2)=2.2x0.31x(50/2)=17.05ps

సింగిల్ వయా యొక్క పరాన్నజీవి కెపాసిటెన్స్ వల్ల కలిగే పెరుగుదల ఆలస్యం యొక్క ప్రయోజనం చాలా స్పష్టంగా లేనప్పటికీ, పొరల మధ్య మారడానికి వయాను లైన్లో చాలాసార్లు ఉపయోగిస్తే, బహుళ రంధ్రాలు ఉపయోగించబడతాయని ఈ విలువల నుండి చూడవచ్చు, మరియు డిజైన్ జాగ్రత్తగా పరిగణించాలి. అసలు రూపకల్పనలో, రంధ్రం మరియు రాగి ప్రాంతం (యాంటీ-ప్యాడ్) మధ్య దూరాన్ని పెంచడం ద్వారా లేదా ప్యాడ్ యొక్క వ్యాసాన్ని తగ్గించడం ద్వారా పరాన్నజీవి కెపాసిటెన్స్ను తగ్గించవచ్చు.

హై-స్పీడ్ డిజిటల్ సర్క్యూట్ల రూపకల్పనలో, పరాన్నజీవి ఇండక్టెన్స్ వల్ల కలిగే హాని తరచుగా పరాన్నజీవి కెపాసిటెన్స్ ప్రభావం కంటే ఎక్కువగా ఉంటుంది. దీని పరాన్నజీవి శ్రేణి ఇండక్టెన్స్ బైపాస్ కెపాసిటర్ యొక్క సహకారాన్ని బలహీనపరుస్తుంది మరియు మొత్తం పవర్ సిస్టమ్ యొక్క వడపోత ప్రభావాన్ని బలహీనపరుస్తుంది.

త్రూ-హోల్ ఉజ్జాయింపు యొక్క పరాన్నజీవి ఇండక్టెన్స్ను గణించడానికి మేము క్రింది అనుభావిక సూత్రాన్ని ఉపయోగించవచ్చు:

L=5.08h[ln(4h/d)+1]

ఇక్కడ L అనేది వయా యొక్క ఇండక్టెన్స్ను సూచిస్తుంది, h అనేది వయా యొక్క పొడవు మరియు d అనేది కేంద్ర రంధ్రం యొక్క వ్యాసం. వయా యొక్క వ్యాసం ఇండక్టెన్స్పై తక్కువ ప్రభావాన్ని చూపుతుందని సూత్రం నుండి చూడవచ్చు, అయితే వయా యొక్క పొడవు ఇండక్టెన్స్పై గొప్ప ప్రభావాన్ని చూపుతుంది. ఇప్పటికీ పై ఉదాహరణను ఉపయోగించి, అవుట్-ఆఫ్-హోల్ ఇండక్టెన్స్ని ఇలా లెక్కించవచ్చు:

L=5.08x0.050[ln(4x0.050/0.010)+1]=1.015nH

సిగ్నల్ యొక్క పెరుగుదల సమయం 1ns అయితే, దాని సమానమైన ఇంపెడెన్స్ పరిమాణం:

XL=πL/T10-90=3.19Ω

హై-ఫ్రీక్వెన్సీ కరెంట్ సమక్షంలో ఇటువంటి ఇంపెడెన్స్ విస్మరించబడదు, ప్రత్యేకించి, పవర్ లేయర్ మరియు ఫార్మేషన్ను కనెక్ట్ చేసేటప్పుడు బైపాస్ కెపాసిటర్ రెండు రంధ్రాల గుండా వెళ్లాలని గమనించండి, తద్వారా రంధ్రం యొక్క పరాన్నజీవి ఇండక్టెన్స్ గుణించబడుతుంది.

ద్వారా ఎలా ఉపయోగించాలి?

రంధ్రం యొక్క పరాన్నజీవి లక్షణాల యొక్క పై విశ్లేషణ ద్వారా, హై-స్పీడ్ PCB డిజైన్లో, సాధారణ రంధ్రాలు తరచుగా సర్క్యూట్ రూపకల్పనకు గొప్ప ప్రతికూల ప్రభావాలను తెస్తాయని మనం చూడవచ్చు. రంధ్రం యొక్క పరాన్నజీవి ప్రభావం వల్ల కలిగే ప్రతికూల ప్రభావాలను తగ్గించడానికి, డిజైన్ వీలైనంత వరకు ఉంటుంది:

ధర మరియు సిగ్నల్ నాణ్యత అనే రెండు అంశాల నుండి, పరిమాణం యొక్క సహేతుకమైన పరిమాణాన్ని ఎంచుకోండి. అవసరమైతే, మీరు విద్యుత్ సరఫరా లేదా గ్రౌండ్ వైర్ హోల్స్ వంటి వివిధ పరిమాణాల వయాలను ఉపయోగించడాన్ని పరిగణించవచ్చు, ఇంపెడెన్స్ను తగ్గించడానికి మీరు పెద్ద పరిమాణాన్ని ఉపయోగించడాన్ని పరిగణించవచ్చు మరియు సిగ్నల్ వైరింగ్ కోసం, మీరు చిన్న వయాను ఉపయోగించవచ్చు. వాస్తవానికి, వయా పరిమాణం తగ్గినప్పుడు, సంబంధిత ధర కూడా పెరుగుతుంది

పైన చర్చించిన రెండు ఫార్ములాలు సన్నగా ఉండే PCB బోర్డ్ను ఉపయోగించడం ద్వారా రెండు పరాన్నజీవి పారామితులను తగ్గించడానికి అనుకూలంగా ఉంటుందని నిర్ధారించవచ్చు.

పిసిబి బోర్డ్లోని సిగ్నల్ వైరింగ్ను వీలైనంత వరకు మార్చకూడదు, అంటే అనవసరమైన వయాలను ఉపయోగించకుండా ప్రయత్నించండి.

విద్యుత్ సరఫరా మరియు భూమి యొక్క పిన్స్లోకి వయాస్ తప్పనిసరిగా డ్రిల్లింగ్ చేయాలి. పిన్స్ మరియు వయాస్ మధ్య సీసం ఎంత తక్కువగా ఉంటే అంత మంచిది. సమానమైన ఇండక్టెన్స్ను తగ్గించడానికి బహుళ రంధ్రాలను సమాంతరంగా డ్రిల్ చేయవచ్చు.

సిగ్నల్ కోసం సమీప లూప్ను అందించడానికి సిగ్నల్ మార్పు యొక్క త్రూ-హోల్స్ దగ్గర కొన్ని గ్రౌండ్డ్ త్రూ-హోల్స్ను ఉంచండి. మీరు PCB బోర్డులో కొన్ని అదనపు గ్రౌండ్ రంధ్రాలను కూడా ఉంచవచ్చు.

అధిక సాంద్రత కలిగిన హై స్పీడ్ PCB బోర్డుల కోసం, మీరు మైక్రో హోల్స్ని ఉపయోగించడాన్ని పరిగణించవచ్చు.