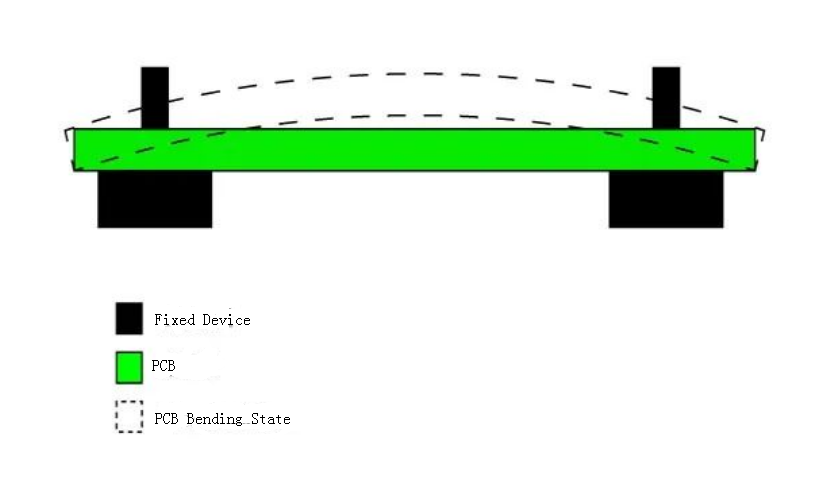

உண்மையில், PCB வார்ப்பிங் என்பது சர்க்யூட் போர்டின் வளைவையும் குறிக்கிறது, இது அசல் பிளாட் சர்க்யூட் போர்டைக் குறிக்கிறது. டெஸ்க்டாப்பில் வைக்கப்படும் போது, இரண்டு முனைகள் அல்லது பலகையின் நடுப்பகுதி சற்று மேல்நோக்கி தோன்றும். இந்த நிகழ்வு தொழில்துறையில் PCB வார்ப்பிங் என்று அழைக்கப்படுகிறது.

சர்க்யூட் போர்டின் போர்பேஜைக் கணக்கிடுவதற்கான சூத்திரம், சர்க்யூட் போர்டின் நான்கு மூலைகளிலும் தரையில் சர்க்யூட் போர்டைத் தட்டையாக வைத்து, நடுவில் உள்ள வளைவின் உயரத்தை அளவிடுவது. சூத்திரம் பின்வருமாறு:

வார்பேஜ் = வளைவின் உயரம்/PCB நீண்ட பக்கத்தின் நீளம் *100%.

சர்க்யூட் போர்டு வார்பேஜ் தொழில் தரநிலை: IPC — 6012(1996 பதிப்பு) படி, “திடமான அச்சிடப்பட்ட பலகைகளின் அடையாளம் மற்றும் செயல்திறனுக்கான விவரக்குறிப்பு”, சர்க்யூட் போர்டுகளின் உற்பத்திக்கு அனுமதிக்கப்பட்ட அதிகபட்ச போர்பேஜ் மற்றும் சிதைவு 0.75% மற்றும் 1.5% ஆகும். ஒவ்வொரு தொழிற்சாலையின் வெவ்வேறு செயல்முறை திறன்களின் காரணமாக, PCB வார்பேஜ் கட்டுப்பாட்டுத் தேவைகளிலும் சில வேறுபாடுகள் உள்ளன. 1.6 போர்டு தடிமனான வழக்கமான இரட்டை பக்க பல அடுக்கு சர்க்யூட் போர்டுகளுக்கு, பெரும்பாலான சர்க்யூட் போர்டு உற்பத்தியாளர்கள் PCB வார்பேஜை 0.70-0.75% இடையே கட்டுப்படுத்துகிறார்கள், பல SMT, BGA பலகைகள், 0.5% வரம்பிற்குள் தேவைகள், வலுவான செயல்முறை திறன் கொண்ட சில சர்க்யூட் போர்டு தொழிற்சாலைகள் உயர்த்தலாம். PCB வார்பேஜ் தரநிலை 0.3%.

உற்பத்தியின் போது சர்க்யூட் போர்டின் சிதைவை எவ்வாறு தவிர்ப்பது?

(1)ஒவ்வொரு அடுக்குக்கும் இடையே உள்ள அரை-குணப்படுத்தப்பட்ட அமைப்பு சமச்சீராக இருக்க வேண்டும், ஆறு அடுக்குகள் சர்க்யூட் போர்டுகளின் விகிதம், 1-2 மற்றும் 5-6 அடுக்குகளுக்கு இடையேயான தடிமன் மற்றும் அரை-குணப்படுத்தப்பட்ட துண்டுகளின் எண்ணிக்கை சீரானதாக இருக்க வேண்டும்;

(2) பல அடுக்கு பிசிபி கோர் போர்டு மற்றும் க்யூரிங் ஷீட் ஆகியவை ஒரே சப்ளையர் தயாரிப்புகளைப் பயன்படுத்த வேண்டும்;

(3) கோடு வரைகலை பகுதியின் வெளிப்புற A மற்றும் B பக்கமானது முடிந்தவரை நெருக்கமாக இருக்க வேண்டும், A பக்கம் ஒரு பெரிய செப்பு மேற்பரப்பாக இருக்கும் போது, B பக்கம் ஒரு சில கோடுகள் மட்டுமே இருக்கும் போது, இந்த நிலை வார்ப்பிங்கை பொறித்த பிறகு எளிதில் ஏற்படும்.

சர்க்யூட் போர்டு சிதைவதைத் தடுப்பது எப்படி?

1.பொறியியல் வடிவமைப்பு: இன்டர்லேயர் செமி க்யூரிங் ஷீட் ஏற்பாடு பொருத்தமானதாக இருக்க வேண்டும்; பல அடுக்கு மைய பலகை மற்றும் அரை-குணப்படுத்தப்பட்ட தாள் ஒரே சப்ளையரிடமிருந்து தயாரிக்கப்பட வேண்டும்; வெளிப்புற C/S விமானத்தின் கிராஃபிக் பகுதி முடிந்தவரை நெருக்கமாக உள்ளது, மேலும் ஒரு சுயாதீன கட்டம் பயன்படுத்தப்படலாம்.

2. உலர்த்தும் தட்டு: பொதுவாக 150 டிகிரி 6-10 மணி நேரம், தட்டில் உள்ள நீராவியை விலக்கி, பிசின் முழுவதுமாக குணப்படுத்தவும், தட்டில் உள்ள அழுத்தத்தை அகற்றவும்; திறப்பதற்கு முன் பேக்கிங் தாள், உள் அடுக்கு மற்றும் இரட்டை பக்க தேவை!

3.லேமினேட்டுகளுக்கு முன், திடப்படுத்தப்பட்ட தகட்டின் வார்ப் மற்றும் வெஃப்ட் திசையில் கவனம் செலுத்தப்பட வேண்டும்: வார்ப் மற்றும் வெஃப்ட் சுருக்க விகிதம் ஒரே மாதிரியாக இருக்காது, மேலும் அரை-திடப்படுத்தப்பட்ட தாளை லேமினேட் செய்வதற்கு முன் வார்ப் மற்றும் வெஃப்ட் திசையை வேறுபடுத்துவதில் கவனம் செலுத்தப்பட வேண்டும்; கோர் பிளேட் வார்ப் மற்றும் வெஃப்டின் திசையிலும் கவனம் செலுத்த வேண்டும்; பிளேட் க்யூரிங் ஷீட்டின் பொதுவான திசை மெரிடியன் திசையாகும்; செப்பு உடையணிந்த தகட்டின் நீண்ட திசையானது மெரிடியனல் ஆகும்; 4OZ சக்தி தடிமனான செப்புத் தாளின் 10 அடுக்குகள்

4.குளிர் அழுத்தத்திற்குப் பிறகு அழுத்தத்தை அகற்ற லேமினேஷன் தடிமன், மூல விளிம்பை ஒழுங்கமைத்தல்;

துளையிடுவதற்கு முன் 5. பேக்கிங் தட்டு: 4 மணி நேரத்திற்கு 150 டிகிரி;

6.மெக்கானிக்கல் அரைக்கும் தூரிகை வழியாக செல்லாமல் இருப்பது நல்லது, இரசாயன சுத்தம் பரிந்துரைக்கப்படுகிறது; தட்டு வளைந்து மடிவதைத் தடுக்க சிறப்பு சாதனம் பயன்படுத்தப்படுகிறது

7. தட்டையான பளிங்கு அல்லது எஃகு தகட்டின் மீது தகரம் தெளித்த பிறகு அறை வெப்பநிலைக்கு இயற்கையான குளிர்ச்சி அல்லது சுத்தம் செய்த பிறகு காற்றில் மிதக்கும் படுக்கை குளிர்ச்சி;