பொதுவாக: பல அடுக்கு பலகை மற்றும் இரட்டை அடுக்கு பலகையின் உற்பத்தி செயல்முறையுடன் ஒப்பிடுகையில், முறையே மேலும் 2 செயல்முறைகள் உள்ளன: உள் வரி மற்றும் லேமினேஷன்.

விரிவாக: இரட்டை அடுக்கு தட்டின் உற்பத்தி செயல்பாட்டில், வெட்டுதல் முடிந்த பிறகு, துளையிடுதல் மேற்கொள்ளப்படும், பின்னர் தாமிரத்தில், கோடு; பல அடுக்கு பலகையின் உற்பத்தி செயல்பாட்டில், பொருள் திறப்பு முடிந்ததும், அது நேரடியாக துளையிடப்படாது, ஆனால் முதலில் அது உள் கோடு மற்றும் லேமினேஷன் வழியாக செல்ல வேண்டும், பின்னர் துளையிடும் பட்டறைக்குள் துளையிட வேண்டும், பின்னர் செம்பு மற்றும் கோட்டிற்குள்.

அதாவது, திறப்பு மற்றும் துளையிடும் துளைகளுக்கு இடையில், "உள் கோடு" மற்றும் "லேமினேஷன்" ஆகிய இரண்டு செயல்முறைகள் சேர்க்கப்படுகின்றன. பல அடுக்கு பலகைக்கும் இரட்டை அடுக்கு பலகை உற்பத்திக்கும் உள்ள வேறுபாடு மேலே உள்ளது.

அடுத்து, உள் கோடு மற்றும் லேமினேஷன் ஆகிய இரண்டு செயல்முறைகள் என்ன செய்கின்றன என்பதைப் பார்ப்போம்

உள் வரி

படத்தின் சுருக்கம், வெளிப்பாடு, மேம்பாடு (நீங்கள் மறந்துவிட்டால், நீங்கள் திரும்பிச் சென்று அதைப் பார்க்கலாம்) உள்ளிட்ட இரட்டை அடுக்கு தட்டுகளின் உற்பத்தியில் "வரி" செயல்முறை.

இங்கே "உள் சுற்று" மிகவும் எளிமையானது அல்ல! உள் லேமினேட் ஃபிலிம், இன்னர் எக்ஸ்போஷர், இன்னர் டெவலப்மென்ட் தவிர, உள் முன் சிகிச்சை, உள் பொறித்தல், உள் பட நீக்கம் மற்றும் உள் ஏஓஐ ஆகியவையும் இதில் அடங்கும்.

இரட்டை அடுக்கு தகடு உற்பத்தி செயல்பாட்டில், செப்பு படிவு முடிந்த பிறகு பலகை, உற்பத்தி வரி இல்லாமல், நேரடியாக அழுத்தும் படத்தில், எனவே கூடுதல் முன் அழுத்தும் சிகிச்சை செய்ய வேண்டிய அவசியம் இல்லை. இங்குள்ள தாமிரத் தகடு, வெட்டும் பட்டறையில் இருந்து வந்தது, பலகையின் மேற்பரப்பில் அசுத்தங்கள் இருக்கும், எனவே

உள் லேமினேட் படத்திற்கு முன், சிகிச்சை மற்றும் சுத்தம் செய்தல், இரசாயன எதிர்வினையின் பயன்பாடு, முதலில் எண்ணெய், நீர், சுத்தமான நீர், இரண்டு மைக்ரோ எச்சிங் (மேற்பரப்பு குப்பைகளை அகற்றவும்), பின்னர் தண்ணீர், பின்னர் ஊறுகாய் (பின்னர் கழுவுதல், மேற்பரப்பு ஆக்ஸிஜனேற்றப்படும், எனவே அது ஊறுகாய் வேண்டும்), பின்னர் தண்ணீர், பின்னர் உலர், பின்னர் உள் லேமினேட் படத்தில்.

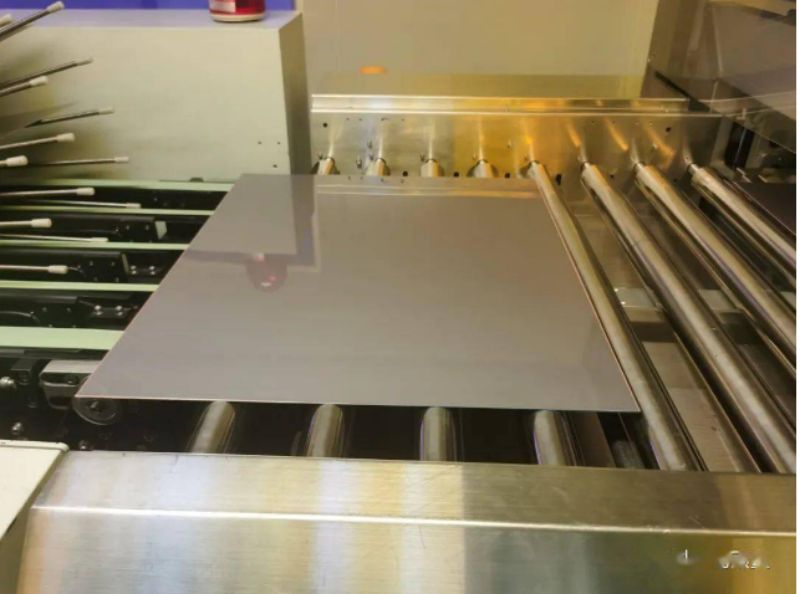

சிகிச்சைக்கு முன் உள் லேமினேட் படம்

பலகையை அழுத்திய பிறகு, அது துளையிடப்படாததால், அது மிகவும் தட்டையாகத் தெரிகிறது.

அழுத்தும் படம், வெளிப்பாடு, மேம்பாடு, இந்த இணைப்புகளின் குறிப்பிட்ட விஷயங்கள், இரட்டை அடுக்கு தகடு உற்பத்தி கட்டுரையில் அறிமுகப்படுத்தப்பட்டுள்ளன, இங்கே மீண்டும் செய்யப்படாது.

வளர்ச்சி முடிந்ததும், பித்தளையின் ஒரு பகுதி வெளிப்படும், ஏனெனில் வெளிப்புற அடுக்கு ஒரு நேர்மறையான பட செயல்முறை, உள் அடுக்கு ஒரு எதிர்மறை பட செயல்முறை. எனவே, வெளிப்புற அடுக்கு வளர்ச்சி முடிந்த பிறகு, வெளிப்படும் கோடு செம்பு தக்கவைக்கப்பட வேண்டிய பகுதியாகும், மேலும் உள் அடுக்கு வளர்ச்சிக்குப் பிறகு வெளிப்படும் தாமிரமானது பொறிக்கப்பட வேண்டிய பகுதியாகும்.

உள் பொறித்தல் செயல்முறை மற்றும் வெளிப்புற பொறித்தல் செயல்முறை ஆகியவை வேறுபட்டவை, உள் பொறித்தல் ஒரு கார செயல்முறையாகும், பொறிக்கும் நேரத்தில், உலர் படம் இன்னும் உள்ளது, உலர் படம் இல்லாத பகுதி (வெளிப்படும் செம்பு) முதலில் பொறிக்கப்படுகிறது, மற்றும் பின்னர் அச்சு அகற்றப்படும்.

வெளிப்புற அடுக்கின் பொறிப்பு முதலில் அகற்றப்பட்டு பின்னர் பொறிக்கப்படுகிறது, மேலும் கோடு ஓரளவு திரவ தகரத்தால் பாதுகாக்கப்படுகிறது.

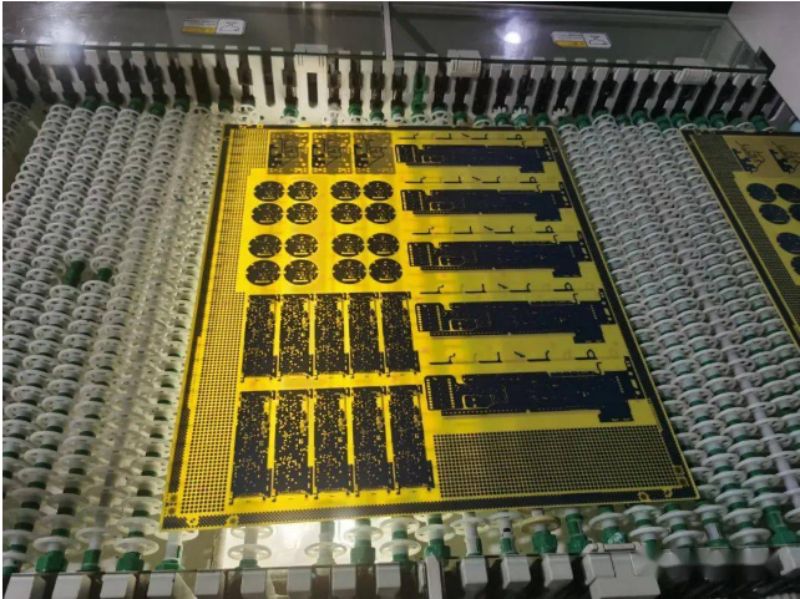

உள் படம் எச்சிங் கோடு, பொறிப்பதற்கு இடது பொறுப்பு, படம் திரும்பப் பெறுவதற்கு வலது பொறுப்பு.

சர்க்யூட் போர்டை பொறித்த பிறகு, அதிகப்படியான தாமிரம் பொறிக்கப்பட்டுள்ளது, மேலும் உலர்ந்த படத்தின் மீதமுள்ள பகுதி அகற்றப்படவில்லை.

அகற்றப்பட்ட பிறகு சர்க்யூட் போர்டு.

படத்தின் உள் அடுக்கு முடிந்த பிறகு, கோட்டின் உள் அடுக்கு முழுமையாக செய்யப்படுகிறது, இந்த நேரத்தில், பின்னர் AOI ஆப்டிகல் கண்டறிதல், எந்த பிரச்சனையும் இல்லை என்பதை தீர்மானிக்க, நீங்கள் லேமினேஷன் செயல்முறையை மேற்கொள்ளலாம்.

லேமினேஷன்:

வெறும் பலகையை உருவாக்கினால், அதை இன்னர் கோர் போர்டு என்கிறோம், 4 லேயர் போர்டு என்றால் 1 இன்னர் கோர் போர்டு, 6 லேயர் போர்டு என்றால் 2 இன்னர் கோர் போர்டு இருக்கும்.

இந்த செயல்முறையின் முக்கிய நோக்கம் உள் மையத் தகடு மற்றும் வெளிப்புற அடுக்கை ஒன்றாக இணைத்து ஒரு முழுமையை உருவாக்குவதாகும். பிபி எனப்படும் பிணைப்புப் பொருளுக்குப் பொறுப்பு, சீன மொழியில் செமி க்யூரிங் ஷீட் என்று அழைக்கப்படுகிறது, முக்கிய கலவை பிசின் மற்றும் கண்ணாடி இழை, இது உள் மையப் பலகை மற்றும் வெளிப்புற செப்புத் தகடு காப்பு நோக்கத்தையும் இயக்கும்.

பல அடுக்கு பலகையின் தரத்தை உறுதி செய்வதற்காக, ஜியாலிச்சுவாங்கின் பிபி சப்ளையர் இன்னும் தெற்காசியா எலக்ட்ரானிக்ஸ்.

பொதுவாக, லேமினேஷன் செயல்முறை நான்கு படிகளாக பிரிக்கப்பட்டுள்ளது: பிரவுனிங், முன் குவியலிடுதல், தட்டு மற்றும் அழுத்துதல். அடுத்து, ஒவ்வொரு செயல்முறையின் விவரங்களையும் தனித்தனியாகப் பார்ப்போம்.படம் அகற்றப்பட்ட பிறகு உள் மையத் தட்டு முதலில் பழுப்பு நிறமாகிறது. பிரவுன்டு சர்க்யூட் போர்டு சர்க்யூட் போர்டின் மேற்பரப்பில் பழுப்பு நிற படலத்தை சேர்க்கும், இது ஒரு பழுப்பு உலோகமயமாக்கப்பட்ட பொருளாகும், மேலும் அதன் மேற்பரப்பு சீரற்றதாக இருக்கும், இது PP உடன் பிணைப்பதை எளிதாக்குகிறது.

ஒரு சைக்கிள் டயரை பழுதுபார்க்கும் போது கொள்கை ஒத்ததாக இருக்கிறது, உடைந்த இடத்தை பசை ஒட்டுதலை மேம்படுத்த ஒரு கோப்புடன் தாக்கல் செய்ய வேண்டும்.

பிரவுனிங் செயல்முறை ஒரு இரசாயன எதிர்வினை செயல்முறையாகும், இது ஊறுகாய், காரம் கழுவுதல், பல சேனல் கழுவுதல், உலர்த்துதல், குளிர்வித்தல் மற்றும் பிற செயல்முறைகள் மூலம் செல்லும்.

முன்கூட்டியே

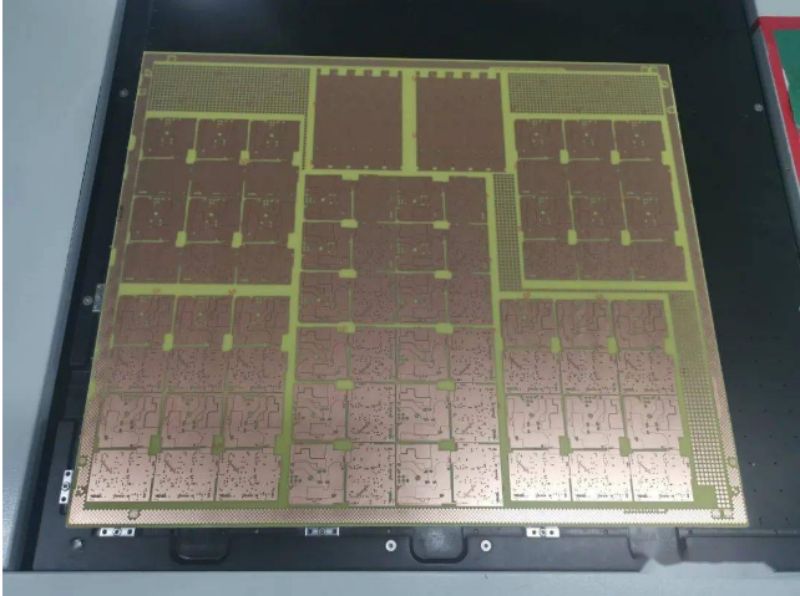

தூசி இல்லாத பட்டறையில் மேற்கொள்ளப்படும் முன்-ஸ்டாக்கிங் செயல்முறை, கோர் பிளேட் மற்றும் பிபி ஆகியவற்றை ஒன்றாக அடுக்கி வைக்கும். கோர் பிளேட்டின் ஒவ்வொரு பக்கத்திலும் ஒரு PP வைக்கப்படுகிறது. அழுத்திய பின் வெற்று விளிம்புகளைத் தடுக்க, PP இன் நீளமும் அகலமும் கோர் பிளேட்டை விட 2 மிமீ பெரியதாக இருக்கும்.

ராஃப்ட்:

வரிசைத் தட்டின் முக்கிய நோக்கம், பிபி லேயருக்கு மேலே செப்புப் படலத்தின் ஒரு அடுக்கைச் சேர்ப்பதே, அடுத்தடுத்த வெளிப்புறக் கோட்டிற்குத் தயாராவதாகும். கூடுதலாக, எஃகு தகடு மற்றும் கிராஃப்ட் பேப்பர் ஆகியவை வெளிப்புற அடுக்கில் சேர்க்கப்படும்

முதல் சில படிகள் இறுதி லேமினேஷனுக்கு தயார் செய்ய வேண்டும்.

லேமினேட் செய்வதற்கு முன், வார்ப்பிங்கைத் தடுப்பதற்காக, சுமார் 12 மிமீ தடிமன் கொண்ட எஃகு ஒரு கவர் பிளேட் இருக்கும்.

லேமினேட்டிங் என்பது சூடான அழுத்தி மற்றும் குளிர் அழுத்தத்தில் முறையே இரண்டு செயல்முறைகளை உள்ளடக்கியது. இது ஒரு மிக முக்கியமான இணைப்பு, வெற்றிடம், வெப்பநிலை, அழுத்தம், நேரம் உள்ளிட்ட காரணிகளைக் கருத்தில் கொள்ள, உயர்தர சர்க்யூட் போர்டுகளை உருவாக்க, இந்த காரணிகள் ஒருவருக்கொருவர் ஒத்துழைக்கின்றன.

எடுத்துக்காட்டாக, ஒரு குறிப்பிட்ட காலகட்டத்தில், எவ்வளவு வெப்பநிலை, எவ்வளவு அழுத்தம் மற்றும் தேவைப்படும் நேரத்தின் நீளம், துல்லியமாக சரிசெய்யப்பட வேண்டும்.

இந்த செயல்முறையின் முடிவிற்குப் பிறகு, PP மற்றும் உள் மைய தகடு மற்றும் வெளிப்புற செப்புப் படலம் ஆகியவை நெருக்கமாக இணைக்கப்படும்.

அச்சகத்தில் இருந்து வெளியே வந்த பிறகு, தானியங்கி அகற்றுதல் மேற்கொள்ளப்பட்டு, எஃகு தகடு அகற்றப்பட்டு, அரைத்த பிறகு மீண்டும் பிளாட்டூன் அறைக்கு அனுப்பப்படுகிறது. படம் 11 இல் காட்டப்பட்டுள்ளபடி, இயந்திரம் எஃகு தகட்டை அகற்றுகிறது.

லேமினேட் செய்யப்பட்ட மல்டி-லேயர் சர்க்யூட் போர்டு அதன் அசல் துளையிடும் பட்டறைக்கு துளையிடுவதற்குத் திரும்பும், மீதமுள்ள செயல்முறை இரட்டை அடுக்கு பலகையின் உற்பத்தி செயல்முறையைப் போலவே இருக்கும்.