வழியாக பல அடுக்கு PCB இன் முக்கியமான கூறுகளில் ஒன்றாகும், மேலும் துளையிடுதலுக்கான செலவு பொதுவாக PCB போர்டின் விலையில் 30% முதல் 40% வரை இருக்கும். எளிமையாகச் சொன்னால், PCB இல் உள்ள ஒவ்வொரு துளையையும் ஒரு வழியாக அழைக்கலாம்.

வழியின் அடிப்படைக் கருத்து:

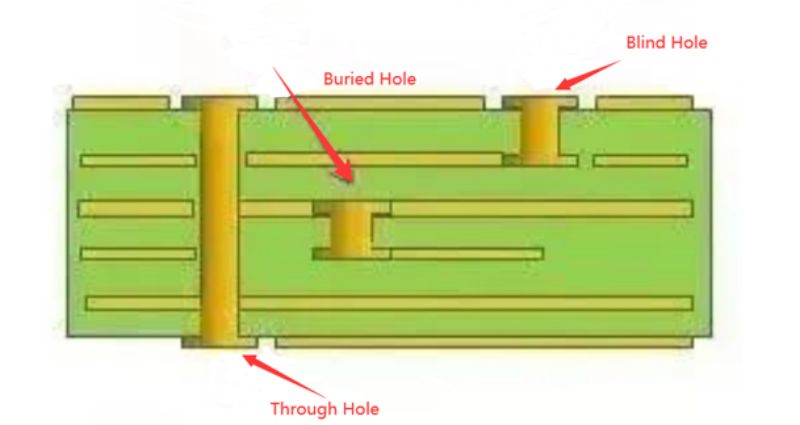

செயல்பாட்டின் பார்வையில், வழியாக இரண்டு வகைகளாகப் பிரிக்கலாம்: ஒன்று அடுக்குகளுக்கு இடையில் மின் இணைப்பாகப் பயன்படுத்தப்படுகிறது, மற்றொன்று சாதனத்தின் நிர்ணயம் அல்லது பொருத்துதலாகப் பயன்படுத்தப்படுகிறது. செயல்பாட்டில் இருந்து, இந்த துளைகள் பொதுவாக மூன்று வகைகளாக பிரிக்கப்படுகின்றன, அதாவது குருட்டு துளைகள், புதைக்கப்பட்ட துளைகள் மற்றும் துளைகள் மூலம்.

குருட்டு துளைகள் அச்சிடப்பட்ட சர்க்யூட் போர்டின் மேல் மற்றும் கீழ் மேற்பரப்பில் அமைந்துள்ளன மற்றும் மேற்பரப்பு சுற்று மற்றும் உள் சுற்றுக்கு கீழே உள்ள இணைப்புக்கு ஒரு குறிப்பிட்ட ஆழம் உள்ளது, மேலும் துளைகளின் ஆழம் பொதுவாக ஒரு குறிப்பிட்ட விகிதத்தை (துளை) விட அதிகமாக இருக்காது.

புதைக்கப்பட்ட துளை என்பது அச்சிடப்பட்ட சர்க்யூட் போர்டின் உள் அடுக்கில் அமைந்துள்ள இணைப்பு துளையைக் குறிக்கிறது, இது பலகையின் மேற்பரப்பில் நீடிக்காது. மேற்கூறிய இரண்டு வகையான துளைகள் சர்க்யூட் போர்டின் உள் அடுக்கில் அமைந்துள்ளன, இது லேமினேஷனுக்கு முன் துளை மூலம் மோல்டிங் செயல்முறை மூலம் நிறைவு செய்யப்படுகிறது, மேலும் துளையின் உருவாக்கத்தின் போது பல உள் அடுக்குகள் ஒன்றுடன் ஒன்று இருக்கலாம்.

மூன்றாவது வகை த்ரோ-ஹோல்ஸ் என்று அழைக்கப்படுகிறது, இது முழு சர்க்யூட் போர்டு வழியாக செல்கிறது மற்றும் உள் இணைப்புகளை அடைய அல்லது கூறுகளுக்கான நிறுவல் பொருத்துதல் துளைகளாகப் பயன்படுத்தப்படலாம். செயல்பாட்டில் துளை மூலம் அடைவது எளிதானது மற்றும் செலவு குறைவாக இருப்பதால், பெரும்பாலான அச்சிடப்பட்ட சர்க்யூட் பலகைகள் மற்ற இரண்டையும் துளைகள் வழியாகப் பயன்படுத்துவதை விட இதைப் பயன்படுத்துகின்றன. பின்வரும் துளைகள், சிறப்பு அறிவுறுத்தல்கள் இல்லாமல், துளைகள் வழியாகக் கருதப்படுகின்றன.

ஒரு வடிவமைப்புக் கண்ணோட்டத்தில், ஒரு வழியாக முக்கியமாக இரண்டு பகுதிகளால் ஆனது, ஒன்று துளையிடும் துளையின் நடுப்பகுதி, மற்றொன்று துளையிடும் துளையைச் சுற்றியுள்ள வெல்டிங் பேட் பகுதி. இந்த இரண்டு பகுதிகளின் அளவு வழியாக அளவை தீர்மானிக்கிறது.

வெளிப்படையாக, அதிவேக, அதிக அடர்த்தி கொண்ட பிசிபி வடிவமைப்பில், வடிவமைப்பாளர்கள் எப்போதும் துளை முடிந்தவரை சிறியதாக இருக்க வேண்டும், இதனால் அதிக வயரிங் இடத்தை விட்டுவிட முடியும், கூடுதலாக, சிறிய வழியாக, அதன் சொந்த ஒட்டுண்ணி கொள்ளளவு சிறியது, மிகவும் பொருத்தமானது. அதிவேக சுற்றுகளுக்கு.

எவ்வாறாயினும், வழியாக அளவைக் குறைப்பது செலவுகளை அதிகரிக்கிறது, மேலும் துளையின் அளவை காலவரையின்றி குறைக்க முடியாது, இது துளையிடுதல் மற்றும் மின்முலாம் தொழில்நுட்பத்தால் வரையறுக்கப்படுகிறது: சிறிய துளை, துளையிடல் அதிக நேரம் எடுக்கும், இது எளிதானது. மையத்திலிருந்து விலகுவதாகும்; துளையின் ஆழம் துளையின் விட்டத்தை விட 6 மடங்கு அதிகமாக இருக்கும்போது, துளை சுவரை ஒரே மாதிரியாக தாமிரத்தால் பூசுவது சாத்தியமில்லை.

எடுத்துக்காட்டாக, ஒரு சாதாரண 6-அடுக்கு PCB போர்டின் தடிமன் (துளை ஆழத்தின் மூலம்) 50Mil என்றால், PCB உற்பத்தியாளர்கள் சாதாரண நிலையில் வழங்கக்கூடிய குறைந்தபட்ச துளையிடல் விட்டம் 8Mil ஐ மட்டுமே அடைய முடியும். லேசர் துளையிடல் தொழில்நுட்பத்தின் வளர்ச்சியுடன், துளையிடுதலின் அளவும் சிறியதாகவும் சிறியதாகவும் இருக்கலாம், மேலும் துளையின் விட்டம் பொதுவாக 6Mils ஐ விட குறைவாகவோ அல்லது சமமாகவோ இருக்கும், நாம் மைக்ரோஹோல்கள் என்று அழைக்கப்படுகிறோம்.

மைக்ரோஹோல்கள் பெரும்பாலும் HDI (அதிக அடர்த்தி ஒன்றோடொன்று இணைப்பு அமைப்பு) வடிவமைப்பில் பயன்படுத்தப்படுகின்றன, மேலும் மைக்ரோஹோல் தொழில்நுட்பம் நேரடியாக திண்டில் துளையிட அனுமதிக்கும், இது சுற்று செயல்திறனை பெரிதும் மேம்படுத்துகிறது மற்றும் வயரிங் இடத்தை சேமிக்கிறது. வயா டிரான்ஸ்மிஷன் லைனில் மின்மறுப்பு இடைநிறுத்தத்தின் முறிவு புள்ளியாக தோன்றுகிறது, இது சமிக்ஞையின் பிரதிபலிப்பை ஏற்படுத்துகிறது. பொதுவாக, துளையின் சமமான மின்மறுப்பு பரிமாற்றக் கோட்டை விட சுமார் 12% குறைவாக உள்ளது, எடுத்துக்காட்டாக, 50 ஓம்ஸ் டிரான்ஸ்மிஷன் லைனின் மின்மறுப்பு துளை வழியாகச் செல்லும் போது 6 ஓம்ஸ் குறைக்கப்படும் (குறிப்பாக மற்றும் வழியாக அளவு, தட்டு தடிமன் தொடர்புடையது, ஒரு முழுமையான குறைப்பு அல்ல).

இருப்பினும், மின்மறுப்பு இடைநிறுத்தத்தால் ஏற்படும் பிரதிபலிப்பு உண்மையில் மிகச் சிறியது, மேலும் அதன் பிரதிபலிப்பு குணகம் மட்டுமே:

(44-50)/(44 + 50) = 0.06

வழியாக இருந்து எழும் பிரச்சனைகள் ஒட்டுண்ணி கொள்ளளவு மற்றும் தூண்டல் விளைவுகளில் அதிக கவனம் செலுத்துகிறது.

ஒட்டுண்ணி கொள்ளளவு மற்றும் தூண்டல் வழியாக

வழியே ஒரு ஒட்டுண்ணி அலைவு கொள்ளளவு உள்ளது. போடப்பட்ட அடுக்கில் உள்ள சாலிடர் எதிர்ப்பு மண்டலத்தின் விட்டம் D2 ஆகவும், சாலிடர் பேடின் விட்டம் D1 ஆகவும், PCB போர்டின் தடிமன் T ஆகவும், அடி மூலக்கூறின் மின்கடத்தா மாறிலி ε ஆகவும் இருந்தால், துளையின் ஒட்டுண்ணி கொள்ளளவு தோராயமாக உள்ளது:

C=1.41εTD1/(D2-D1)

சுற்றுவட்டத்தின் மீது ஒட்டுண்ணி கொள்ளளவின் முக்கிய விளைவு சமிக்ஞையின் எழுச்சி நேரத்தை நீடிப்பது மற்றும் சுற்று வேகத்தை குறைப்பது ஆகும்.

எடுத்துக்காட்டாக, 50Mil தடிமன் கொண்ட PCBக்கு, வயா பேடின் விட்டம் 20Mil (துளையிடும் துளையின் விட்டம் 10Mils) மற்றும் சாலிடர் எதிர்ப்பு மண்டலத்தின் விட்டம் 40Mil எனில், ஒட்டுண்ணி கொள்ளளவை தோராயமாக மதிப்பிடலாம். மேலே உள்ள சூத்திரத்தின் மூலம்:

C=1.41x4.4x0.050x0.020/(0.040-0.020)=0.31pF

கொள்ளளவின் இந்தப் பகுதியால் ஏற்படும் எழுச்சி நேர மாற்றத்தின் அளவு தோராயமாக:

T10-90=2.2C(Z0/2)=2.2x0.31x(50/2)=17.05ps

ஒற்றை வழியாக ஒட்டுண்ணி கொள்ளளவால் ஏற்படும் எழுச்சி தாமதத்தின் பயன்பாடு மிகவும் தெளிவாக இல்லை என்றாலும், அடுக்குகளுக்கு இடையில் மாறுவதற்கு வழி பல முறை பயன்படுத்தப்பட்டால், பல துளைகள் பயன்படுத்தப்படும் என்பதை இந்த மதிப்புகளிலிருந்து காணலாம். மற்றும் வடிவமைப்பு கவனமாக பரிசீலிக்கப்பட வேண்டும். உண்மையான வடிவமைப்பில், துளைக்கும் செப்புப் பகுதிக்கும் (ஆன்டி-பேட்) இடையே உள்ள தூரத்தை அதிகரிப்பதன் மூலம் அல்லது திண்டின் விட்டத்தைக் குறைப்பதன் மூலம் ஒட்டுண்ணி கொள்ளளவைக் குறைக்கலாம்.

அதிவேக டிஜிட்டல் சுற்றுகளின் வடிவமைப்பில், ஒட்டுண்ணித் தூண்டலால் ஏற்படும் தீங்கு பெரும்பாலும் ஒட்டுண்ணி கொள்ளளவின் செல்வாக்கை விட அதிகமாக இருக்கும். அதன் ஒட்டுண்ணி தொடர் தூண்டல் பைபாஸ் மின்தேக்கியின் பங்களிப்பை பலவீனப்படுத்தும் மற்றும் முழு சக்தி அமைப்பின் வடிகட்டுதல் செயல்திறனை பலவீனப்படுத்தும்.

துளை தோராயமான ஒட்டுண்ணித் தூண்டலைக் கணக்கிட பின்வரும் அனுபவ சூத்திரத்தைப் பயன்படுத்தலாம்:

L=5.08h[ln(4h/d)+1]

L என்பது வயாவின் தூண்டலைக் குறிக்கும் இடத்தில், h என்பது வழியாக நீளம், மற்றும் d என்பது மைய துளையின் விட்டம். வியாவின் விட்டம் தூண்டலில் சிறிய தாக்கத்தை ஏற்படுத்துகிறது என்பதை சூத்திரத்தில் இருந்து காணலாம், அதே சமயம் வியாவின் நீளம் தூண்டலில் மிகப்பெரிய தாக்கத்தை ஏற்படுத்துகிறது. மேலே உள்ள எடுத்துக்காட்டைப் பயன்படுத்தி, துளைக்கு வெளியே உள்ள தூண்டலை இவ்வாறு கணக்கிடலாம்:

L=5.08x0.050[ln(4x0.050/0.010)+1]=1.015nH

சிக்னலின் எழுச்சி நேரம் 1ns ஆக இருந்தால், அதன் சமமான மின்மறுப்பு அளவு:

XL=πL/T10-90=3.19Ω

உயர் அதிர்வெண் மின்னோட்டத்தின் முன்னிலையில் இத்தகைய மின்மறுப்பை புறக்கணிக்க முடியாது, குறிப்பாக, மின் அடுக்கு மற்றும் உருவாக்கத்தை இணைக்கும் போது பைபாஸ் மின்தேக்கி இரண்டு துளைகள் வழியாக செல்ல வேண்டும் என்பதை நினைவில் கொள்க, இதனால் துளையின் ஒட்டுண்ணி தூண்டல் பெருக்கப்படும்.

வழியாக எப்படி பயன்படுத்துவது?

துளையின் ஒட்டுண்ணி குணாதிசயங்களின் மேற்கூறிய பகுப்பாய்வு மூலம், அதிவேக PCB வடிவமைப்பில், வெளித்தோற்றத்தில் எளிமையான துளைகள் பெரும்பாலும் சுற்று வடிவமைப்பிற்கு பெரும் எதிர்மறை விளைவுகளைக் கொண்டு வருவதைக் காணலாம். துளையின் ஒட்டுண்ணி விளைவால் ஏற்படும் பாதகமான விளைவுகளை குறைக்க, வடிவமைப்பு முடிந்தவரை இருக்க வேண்டும்:

விலை மற்றும் சிக்னல் தரம் ஆகிய இரண்டு அம்சங்களிலிருந்து, ஒரு நியாயமான அளவைத் தேர்வு செய்யவும். தேவைப்பட்டால், மின்சாரம் அல்லது தரை கம்பி துளைகள் போன்ற பல்வேறு அளவிலான வியாஸைப் பயன்படுத்துவதை நீங்கள் பரிசீலிக்கலாம், மின்மறுப்பைக் குறைக்க பெரிய அளவைப் பயன்படுத்துவதைக் கருத்தில் கொள்ளலாம், மேலும் சிக்னல் வயரிங் செய்வதற்கு, நீங்கள் சிறிய வழியாக பயன்படுத்தலாம். நிச்சயமாக, வியாவின் அளவு குறையும் போது, அதற்கான செலவும் அதிகரிக்கும்

மேலே விவாதிக்கப்பட்ட இரண்டு சூத்திரங்கள், ஒரு மெல்லிய PCB பலகையின் பயன்பாடு இரண்டு ஒட்டுண்ணி அளவுருக்களைக் குறைப்பதற்கு உகந்தது என்று முடிவு செய்யலாம்.

PCB போர்டில் உள்ள சிக்னல் வயரிங் முடிந்தவரை மாற்றக்கூடாது, அதாவது தேவையற்ற வயாஸைப் பயன்படுத்த வேண்டாம்.

மின்சாரம் மற்றும் தரையின் ஊசிகளில் வியாஸ் துளையிடப்பட வேண்டும். ஊசிகளுக்கும் ஊதாக்களுக்கும் இடையே உள்ள ஈயம் குறைவாக இருந்தால், சிறந்தது. சமமான தூண்டலைக் குறைக்க பல துளைகளை இணையாக துளையிடலாம்.

சிக்னலுக்கு அருகிலுள்ள சுழற்சியை வழங்க, சிக்னல் மாற்றத்தின் வழியாக துளைகளுக்கு அருகில் சில தரையிறக்கப்பட்ட துளைகளை வைக்கவும். நீங்கள் PCB போர்டில் சில அதிகப்படியான தரையில் துளைகளை வைக்கலாம்.

அதிக அடர்த்தி கொண்ட அதிவேக பிசிபி போர்டுகளுக்கு, மைக்ரோ ஹோல்களைப் பயன்படுத்துவதை நீங்கள் பரிசீலிக்கலாம்.