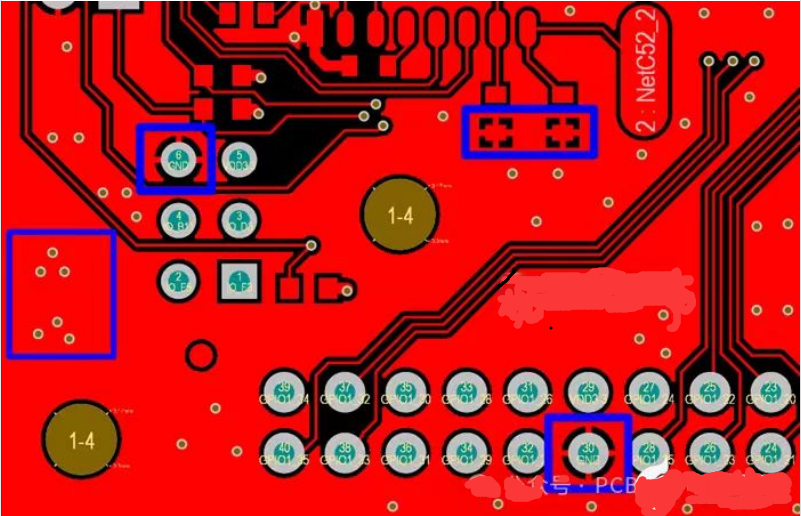

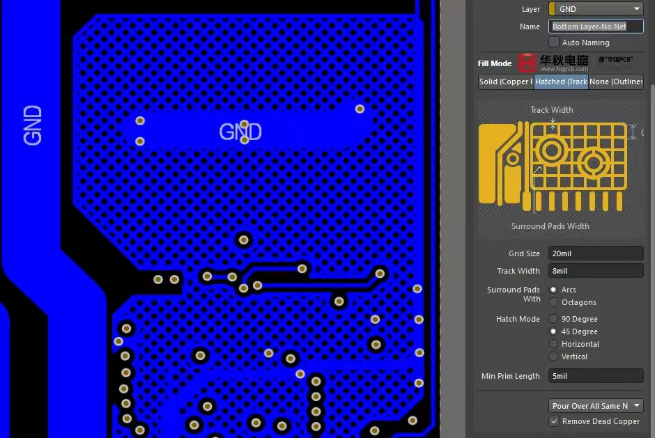

När allt designinnehållet i PCB är utformat utför det vanligtvis det viktigaste steget i det sista steget - att lägga koppar.

Så varför göra den läggande koppar i slutet? Kan du inte bara lägga ner det?

För PCB är rollen för kopparbeläggning ganska många, såsom att minska markimpedansen och förbättra anti-störningsförmågan; I samband med jordtråden, minska slingområdet; Och hjälp med kylning, och så vidare.

1, koppar kan minska markimpedansen, samt ge skyddsskydd och bullerundertryckning.

Det finns många topppulsströmmar i digitala kretsar, så det är mer nödvändigt att minska markimpedansen. Kopparläggning är en vanlig metod för att minska markimpedansen.

Koppar kan minska marktrådens motstånd genom att öka det ledande tvärsnittsområdet för jordtråd. Eller förkorta jordtrådens längd, minska induktansen i jordtråden och därmed minska impedansen för jordtråden; Du kan också styra jordtrådens kapacitet, så att kapacitansvärdet för jordtråden ökas på lämpligt sätt för att förbättra jordtrådens elektriska ledningsförmåga och minska jordtrådens impedans.

Ett stort område med mark eller kraft koppar kan också spela en skärmande roll, hjälpa till att minska elektromagnetisk störning, förbättra kretsens anti-inblandning och uppfylla kraven i EMC.

För högfrekventa kretsar ger dessutom kopparbeläggning en komplett returväg för högfrekventa digitala signaler, vilket minskar ledningarna för DC-nätverket och därmed förbättrar stabiliteten och tillförlitligheten för signalöverföring.

2, läggning av koppar kan förbättra värmeavledningsförmågan för PCB

Förutom att minska markimpedansen i PCB -design, kan koppar också användas för värmeavledning.

Som vi alla vet är metall lätt att utföra elektricitets- och värmeledningsmaterial, så om PCB är belagd med koppar, klyftan i kortet och andra tomma områden har fler metallkomponenter, ökar värmespridningsytan, så det är lätt att sprida PCB -kortets värme som helhet.

Att lägga koppar hjälper också till att fördela värme jämnt och förhindra skapandet av lokalt heta områden. Genom att jämnt fördela värmen till hela PCB -kortet kan den lokala värmekoncentrationen minskas, temperaturgradienten för värmekällan kan minskas och värmeavledningseffektiviteten kan förbättras.

I PCB -design kan därför koppar användas för värmeavledning på följande sätt:

Designvärmespridningsområden: Enligt värmekällans fördelning på PCB -kortet konstruerar rimligt värmeavledningsområden och lägg tillräckligt med kopparfolie i dessa områden för att öka värmespridningsytan och värmeledningsvägen.

Öka tjockleken på kopparfolien: Öka tjockleken på kopparfolie i värmeavledningsområdet kan öka värmeledningsvägen och förbättra värmeavledningseffektiviteten.

Designvärmeavledning genom hål: Design värmeavledning genom hål i värmeavledningsområdet och överför värme till den andra sidan av PCB -kortet genom hålen för att öka värmeavledningsvägen och förbättra värmeavledningseffektiviteten.

Tillsätt kylfläns: Tillsätt kylflänsen i värmeavledningsområdet, överför värme till kylflänsen och sprid sedan värme genom naturlig konvektion eller fläktkylfläns för att förbättra värmeavledningseffektiviteten.

3, läggning av koppar kan minska deformationen och förbättra PCB -tillverkningskvaliteten

Kopparbeläggning kan hjälpa till att säkerställa enhetligheten i elektroplätering, minska deformationen av plattan under lamineringsprocessen, särskilt för dubbelsidig eller flerskikts PCB och förbättra tillverkningskvaliteten för PCB.

Om kopparfoliefördelningen i vissa områden är för mycket, och distributionen i vissa områden är för lite, kommer den att leda till ojämn fördelning av hela brädet, och koppar kan effektivt minska detta gap.

4, för att tillgodose installationsbehovet för specialenheter.

För vissa speciella enheter, till exempel enheter som kräver jordning eller speciella installationskrav, kan kopparläggning ge ytterligare anslutningspunkter och fasta stöd, vilket förbättrar enhetens stabilitet och tillförlitlighet.

Baserat på ovanstående fördelar kommer därför elektroniska designers i de flesta fall att lägga koppar på PCB -kortet.

Att lägga koppar är emellertid inte en nödvändig del av PCB -design.

I vissa fall kanske det inte är lämpligt eller genomförbart att lägga koppar. Här är några fall där koppar inte ska spridas:

A), högfrekvenssignallinje:

För högfrekventa signallinjer kan läggning av koppar införa ytterligare kondensatorer och induktorer, vilket påverkar signalens överföringsprestanda. I högfrekventa kretsar är det vanligtvis nödvändigt att styra ledningsläget för jordtråden och minska jordtrådens returväg, snarare än överläggande koppar.

Till exempel kan det att lägga koppar påverka en del av antennsignalen. Att lägga koppar i området runt antennen är lätt att orsaka signalen som samlas in av svag signal för att få relativt stor störning. Antennsignalen är mycket strikt för inställningen för förstärkarkretsparametern, och impedansen för att lägga koppar kommer att påverka prestandan för förstärkarkretsen. Så området runt antennsektionen är vanligtvis inte täckt med koppar.

B), Högdensitetskretskort:

För kretskort med hög densitet kan överdriven kopparplacering leda till kortkretsar eller markproblem mellan linjer, vilket påverkar den normala driften av kretsen. Vid utformning av kretskort med hög täthet är det nödvändigt att noggrant utforma kopparstrukturen för att säkerställa att det finns tillräckligt med avstånd och isolering mellan linjerna för att undvika problem.

C), värmeavledning för snabbt, svetssvårigheter:

Om komponentens stift är helt täckt med koppar kan det orsaka överdriven värmeavledning, vilket gör det svårt att ta bort svetsning och reparation. Vi vet att kopparens värmeledningsförmåga är mycket hög, så oavsett om det är manuell svetsning eller reflow -svetsning, kommer kopparytan att göra värme snabbt under svetsning, vilket resulterar i förlust av temperatur såsom lödjärn, som har en inverkan på svetsning, så att konstruktionen så långt som är möjligt att använda "tvärmönster" för att minska värmespridning och underlätta svetsning.

D), speciella miljöbehov:

I vissa speciella miljöer, såsom hög temperatur, hög luftfuktighet, frätande miljö, kan kopparfolie skadas eller korroderas, vilket påverkar PCB -kortets prestanda och tillförlitlighet. I det här fallet är det nödvändigt att välja lämpligt material och behandling enligt de specifika miljökraven, snarare än överläggande koppar.

E), styrelsens specialnivå:

För det flexibla kretskortet, styva och flexibla kombinerade kort och andra specialskikt av brädet är det nödvändigt att lägga koppardesign enligt de specifika kraven och designspecifikationerna, för att undvika problemet med flexibelt lager eller styvt och flexibelt kombinerat lager orsakat av överdriven koppar.

Sammanfattningsvis, i PCB-design, är det nödvändigt att välja mellan koppar och icke-koppar enligt specifika kretskrav, miljöbehov och speciella applikationsscenarier.