Materiály obvodov sa spoliehajú na vysokokvalitné vodiče a dielektrické materiály na vzájomné prepojenie moderných zložitých komponentov pre optimálny výkon. Ako vodiče však tieto medené vodiče PCB, či už dosky PCB s jednosmerným prúdom alebo mm Wave, potrebujú ochranu proti starnutiu a oxidácii. Túto ochranu je možné dosiahnuť formou elektrolýzy a ponorných náterov. Často poskytujú rôzne stupne zváracej schopnosti, takže aj pri stále menších dieloch, mikro-povrchovej montáži (SMT) atď. je možné vytvoriť veľmi kompletný zvarový bod. Existuje celý rad povlakov a povrchových úprav, ktoré možno použiť na medené vodiče PCB v priemysle. Pochopenie charakteristík a relatívnych nákladov každého náteru a povrchovej úpravy nám pomáha pri správnom výbere na dosiahnutie najvyššieho výkonu a najdlhšej životnosti dosiek plošných spojov.

Výber konečnej povrchovej úpravy DPS nie je jednoduchý proces, ktorý si vyžaduje zváženie účelu a pracovných podmienok DPS. Súčasný trend smerom k husto uloženým, nízko rozstupovým, vysokorýchlostným PCB obvodom a menším, tenším, vysokofrekvenčným PCBS predstavuje výzvy pre mnohých výrobcov PCB. Obvody PCB sa vyrábajú prostredníctvom laminátov rôznych hmotností a hrúbok medených fólií, ktoré výrobcom plošných spojov dodávajú výrobcovia materiálov, ako napríklad Rogers, ktorí tieto lamináty následne spracovávajú na rôzne typy PCBS pre použitie v elektronike. Bez určitej formy povrchovej ochrany budú vodiče na obvode počas skladovania oxidovať. Povrchová úprava vodiča pôsobí ako bariéra oddeľujúca vodič od okolia. Nielenže chráni vodič DPS pred oxidáciou, ale poskytuje aj rozhranie pre zváracie obvody a komponenty, vrátane spájania elektród integrovaných obvodov (ics).

Vyberte vhodný povrch PCB

Vhodná povrchová úprava by mala pomôcť splniť aplikáciu obvodov DPS ako aj výrobný proces. Náklady sa líšia v dôsledku rôznych nákladov na materiál, rôznych procesov a požadovaných typov povrchových úprav. Niektoré povrchové úpravy umožňujú vysokú spoľahlivosť a vysokú izoláciu husto vedených obvodov, zatiaľ čo iné môžu vytvárať zbytočné mostíky medzi vodičmi. Niektoré povrchové úpravy spĺňajú vojenské a letecké požiadavky, ako je teplota, otrasy a vibrácie, zatiaľ čo iné nezaručujú vysokú spoľahlivosť potrebnú pre tieto aplikácie. Nižšie sú uvedené niektoré povrchové úpravy PCB, ktoré možno použiť v obvodoch od jednosmerných obvodov po pásma milimetrových vĺn a vysokorýchlostné digitálne (HSD) obvody:

●ENIG

●ENEPIG

●HASL

●Ponorné striebro

●Ponorný cín

●LF HASL

●OSP

●Elektrolytické tvrdé zlato

●Elektrolyticky viazané mäkké zlato

1.ENIG

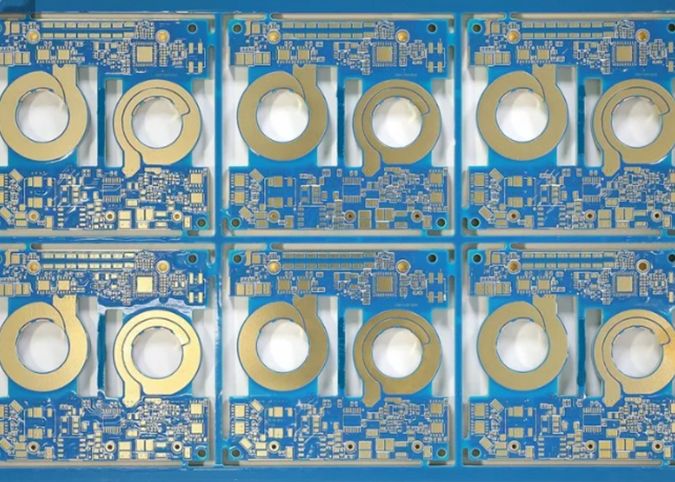

ENIG, tiež známy ako chemický nikel-zlatý proces, je široko používaný pri povrchovej úprave vodičov dosiek plošných spojov. Ide o relatívne jednoduchý lacný proces, ktorý vytvára tenkú vrstvu zvariteľného zlata na vrchnej vrstve niklu na povrchu vodiča, výsledkom čoho je plochý povrch s dobrou zváracou schopnosťou aj na husto uložených obvodoch. Hoci proces ENIG zaisťuje integritu galvanického pokovovania cez otvory (PTH), zvyšuje aj stratu vodiča pri vysokej frekvencii. Tento proces má dlhú životnosť v súlade s normami RoHS, od spracovania výrobcom obvodov až po proces montáže komponentov, ako aj konečného produktu, môže poskytnúť dlhodobú ochranu pre vodiče DPS, takže mnohí vývojári DPS si vyberajú bežná povrchová úprava.

2.ENEPIG

ENEPIG je vylepšením procesu ENIG pridaním tenkej vrstvy paládia medzi vrstvu chemického niklu a vrstvu pokovovania zlata. Vrstva paládia chráni vrstvu niklu (ktorá chráni medený vodič), zatiaľ čo vrstva zlata chráni paládium aj nikel. Táto povrchová úprava je ideálna na lepenie zariadení na vývody PCB a zvládne viacero procesov pretavenia. Rovnako ako ENIG, aj ENEPIG je v súlade s RoHS.

3.Ponorné striebro

Chemická sedimentácia striebra je tiež neelektrolytický chemický proces, pri ktorom je PCB úplne ponorená do roztoku strieborných iónov, aby sa striebro naviazalo na povrch medi. Výsledný povlak je konzistentnejší a jednotnejší ako ENIG, ale chýba mu ochrana a odolnosť, ktorú poskytuje vrstva niklu v ENIG. Aj keď je proces jeho povrchovej úpravy jednoduchší a cenovo výhodnejší ako ENIG, nie je vhodný na dlhodobé skladovanie u výrobcov obvodov.

4. Ponorný cín

Procesy chemického nanášania cínu vytvárajú tenký cínový povlak na povrchu vodiča prostredníctvom viackrokového procesu, ktorý zahŕňa čistenie, mikroleptanie, predimpregnáciu kyslým roztokom, ponorenie do neelektrolytického roztoku na lúhovanie cínu a konečné čistenie. Ošetrenie cínom môže poskytnúť dobrú ochranu medi a vodičov, čo prispieva k nízkemu stratovému výkonu obvodov HSD. Žiaľ, chemicky ponorený cín nepatrí medzi povrchové úpravy vodičov s najdlhšou životnosťou, pretože cín má v priebehu času vplyv na meď (tj difúzia jedného kovu do druhého znižuje dlhodobý výkon obvodového vodiča). Rovnako ako chemické striebro, chemický cín je bezolovnatý proces v súlade s RoHs.

5.OSP

Organická zváracia ochranná fólia (OSP) je nekovový ochranný náter, ktorý je potiahnutý roztokom na vodnej báze. Táto povrchová úprava je tiež v súlade s RoHS. Táto povrchová úprava však nemá dlhú trvanlivosť a je najlepšie ju použiť pred zváraním obvodu a komponentov na DPS. Nedávno sa na trhu objavili nové membrány OSP, o ktorých sa predpokladá, že dokážu zabezpečiť dlhodobú trvalú ochranu vodičov.

6. Elektrolytické tvrdé zlato

Spracovanie tvrdého zlata je elektrolytický proces v súlade s procesom RoHS, ktorý môže chrániť PCB a medený vodič pred oxidáciou na dlhú dobu. Vzhľadom na vysoké náklady na materiály je však zároveň jedným z najdrahších povrchových náterov. Má tiež zlú zvárateľnosť, zlú zvárateľnosť na spájanie mäkkého zlata a je v súlade s RoHS a môže poskytnúť dobrý povrch pre zariadenie na pripojenie k vodičom PCB.