හරහා යනු බහු-ස්ථර PCB හි වැදගත් අංගයක් වන අතර, කැණීමේ පිරිවැය සාමාන්යයෙන් PCB පුවරුවේ පිරිවැයෙන් 30% සිට 40% දක්වා වේ. සරලව කිවහොත්, PCB හි සෑම සිදුරක්ම හරහා හැඳින්විය හැක.

හරහා මූලික සංකල්පය:

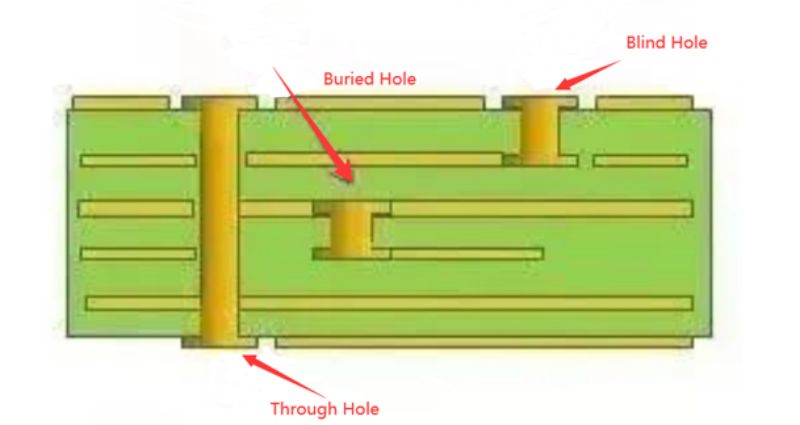

කාර්යයේ දෘෂ්ටි කෝණයෙන්, via කාණ්ඩ දෙකකට බෙදිය හැකිය: එකක් ස්ථර අතර විද්යුත් සම්බන්ධතාවයක් ලෙස භාවිතා කරන අතර අනෙක උපාංගය සවි කිරීම හෝ ස්ථානගත කිරීම ලෙස භාවිතා කරයි. ක්රියාවලියෙන් නම්, මෙම සිදුරු සාමාන්යයෙන් කාණ්ඩ තුනකට බෙදා ඇත, එනම් අන්ධ සිදුරු, වළලන ලද සිදුරු සහ සිදුරු හරහා.

මුද්රිත පරිපථ පුවරුවේ ඉහළ සහ පහළ පෘෂ්ඨයන් මත අන්ධ කුහර පිහිටා ඇති අතර මතුපිට පරිපථය සහ පහළ අභ්යන්තර පරිපථය සම්බන්ධ කිරීම සඳහා යම් ගැඹුරක් ඇති අතර සිදුරුවල ගැඹුර සාමාන්යයෙන් නිශ්චිත අනුපාතයක් (විවරය) නොඉක්මවයි.

වළලනු ලැබූ කුහරය යනු මුද්රිත පරිපථ පුවරුවේ අභ්යන්තර ස්ථරයේ පිහිටා ඇති සම්බන්ධක සිදුර වන අතර එය පුවරුවේ මතුපිටට නොපැමිණේ. ලැමිනේෂන් කිරීමට පෙර සිදුරු අච්චු ගැසීමේ ක්රියාවලිය මගින් සම්පූර්ණ කරන ලද පරිපථ පුවරුවේ අභ්යන්තර ස්ථරයේ ඉහත සිදුරු වර්ග දෙක පිහිටා ඇති අතර සිදුරු සෑදීමේදී අභ්යන්තර ස්ථර කිහිපයක් අතිච්ඡාදනය විය හැක.

තුන්වන වර්ගය හරහා-සිදුරු ලෙස හඳුන්වනු ලබන අතර, එය සම්පූර්ණ පරිපථ පුවරුව හරහා ගමන් කරන අතර අභ්යන්තර අන්තර් සම්බන්ධතාවයක් ලබා ගැනීමට හෝ සංරචක සඳහා ස්ථාපන ස්ථානගත කිරීමේ සිදුරු ලෙස භාවිතා කළ හැකිය. මෙම ක්රියාවලියේදී සිදුර ලබා ගැනීම පහසු වන අතර පිරිවැය අඩු බැවින්, මුද්රිත පරිපථ පුවරු වල අති බහුතරයක් අනෙක් සිදුරු දෙකට වඩා එය භාවිතා කරයි. පහත සඳහන් සිදුරු, විශේෂ උපදෙස් නොමැතිව, සිදුරු හරහා ලෙස සලකනු ලැබේ.

සැලසුම් දෘෂ්ටි කෝණයකින්, හරහා ප්රධාන වශයෙන් කොටස් දෙකකින් සමන්විත වේ, එකක් විදුම් සිදුරේ මැද වන අතර අනෙක විදුම් සිදුර වටා ඇති වෙල්ඩින් පෑඩ් ප්රදේශයයි. මෙම කොටස් දෙකේ විශාලත්වය හරහා විශාලත්වය තීරණය කරයි.

නිසැකවම, අධිවේගී, අධි-ඝනත්ව PCB නිර්මාණයේදී, නිර්මාණකරුවන්ට සෑම විටම හැකි තරම් කුඩා සිදුර අවශ්ය වේ, එවිට වැඩි රැහැන් ඉඩක් ඉතිරි විය හැකිය, ඊට අමතරව, කුඩා හරහා, එහිම පරපෝෂිත ධාරිතාව කුඩා වේ, වඩාත් සුදුසුය. අධිවේගී පරිපථ සඳහා.

කෙසේ වෙතත්, හරහා ප්රමාණය අඩු කිරීම පිරිවැය වැඩි කිරීමට හේතු වන අතර, සිදුරේ ප්රමාණය දින නියමයක් නොමැතිව අඩු කළ නොහැක, එය විදුම් සහ විද්යුත් ආලේපන තාක්ෂණයෙන් සීමා වේ: සිදුර කුඩා වන තරමට විදුම් කිරීමට වැඩි කාලයක් ගත වන තරමට එය පහසු වේ. කේන්ද්රයෙන් බැහැර වීම ය; කුහරයේ ගැඹුර කුහරයේ විෂ්කම්භය මෙන් 6 ගුණයකට වඩා වැඩි වූ විට, සිදුරු බිත්තිය තඹ සමග ඒකාකාරව ආලේප කළ හැකි බව සහතික කළ නොහැකිය.

උදාහරණයක් ලෙස, සාමාන්ය 6-ස්ථර PCB පුවරුවක ඝනකම (සිදුරු ගැඹුර හරහා) 50Mil නම්, සාමාන්ය තත්ව යටතේ PCB නිෂ්පාදකයින්ට ලබා දිය හැකි අවම විදුම් විෂ්කම්භය 8Mil දක්වා ළඟා විය හැකිය. ලේසර් විදුම් තාක්ෂණයේ දියුණුවත් සමඟ, කැණීමේ ප්රමාණය ද කුඩා හා කුඩා විය හැකි අතර, සිදුරේ විෂ්කම්භය සාමාන්යයෙන් 6Mils ට වඩා අඩු හෝ සමාන වේ, අපි මයික්රොහෝල් ලෙස හැඳින්වේ.

HDI (ඉහළ ඝනත්ව අන්තර් සම්බන්ධක ව්යුහය) නිර්මාණයේදී මයික්රොහෝල් බොහෝ විට භාවිතා වන අතර මයික්රෝහෝල් තාක්ෂණය මඟින් පෑඩය මත සිදුර සෘජුවම විදීමට ඉඩ සලසයි, එමඟින් පරිපථ ක්රියාකාරිත්වය බෙහෙවින් වැඩි දියුණු කරන අතර රැහැන් අවකාශය ඉතිරි වේ. හරහා සම්ප්රේෂණ රේඛාවේ සම්බාධනය විසන්ධි කිරීමේ බිඳවැටීමක් ලෙස දිස්වන අතර එමඟින් සංඥාවේ පරාවර්තනයක් ඇතිවේ. සාමාන්යයෙන්, සිදුරේ සමාන සම්බාධනය සම්ප්රේෂණ රේඛාවට වඩා 12% ක් පමණ අඩුය, උදාහරණයක් ලෙස, 50 ohms සම්ප්රේෂණ රේඛාවක සම්බාධනය සිදුර හරහා ගමන් කරන විට 6 ohms කින් අඩු වේ (විශේෂයෙන් සහ හරහා ප්රමාණය, තහඩු ඝණකම ද සම්බන්ධ වේ, නිරපේක්ෂ අඩු කිරීමක් නොවේ).

කෙසේ වෙතත්, හරහා සම්බාධනය අත්හිටුවීම නිසා ඇතිවන පරාවර්තනය ඇත්ත වශයෙන්ම ඉතා කුඩා වන අතර එහි පරාවර්තන සංගුණකය වන්නේ:

(44-50)/(44 + 50) = 0.06

හරහා පැන නගින ගැටළු පරපෝෂිත ධාරණාව සහ ප්රේරණයේ බලපෑම් මත වඩාත් සංකේන්ද්රණය වී ඇත.

පරපෝෂිත ධාරණාව සහ ප්රේරණය හරහා

ඒ හරහාම පරපෝෂිත අයාලේ යන ධාරිතාවක් ඇත. තැබූ ස්තරය මත ඇති පෑස්සුම් ප්රතිරෝධක කලාපයේ විෂ්කම්භය D2 නම්, පෑස්සුම් පෑඩයේ විෂ්කම්භය D1 නම්, PCB පුවරුවේ ඝණකම T වේ, උපස්ථරයේ පාර විද්යුත් නියතය ε වේ නම්, කුහරයේ පරපෝෂිත ධාරණාව ආසන්න වශයෙන් වේ:

C=1.41εTD1/(D2-D1)

පරිපථයේ ඇති පරපෝෂිත ධාරණතාවයේ ප්රධානතම බලපෑම වන්නේ සංඥාවේ නැගීමේ කාලය දීර්ඝ කිරීම සහ පරිපථයේ වේගය අඩු කිරීමයි.

උදාහරණයක් ලෙස, 50Mil ඝණකම සහිත PCB සඳහා, via pad හි විෂ්කම්භය 20Mil (විදුම් සිදුරේ විෂ්කම්භය 10Mils) සහ පෑස්සුම් ප්රතිරෝධක කලාපයේ විෂ්කම්භය 40Mil නම්, අපට පරපෝෂිත ධාරිතාව ආසන්න වශයෙන් ගණනය කළ හැකිය. ඉහත සූත්රය මගින්:

C=1.41x4.4x0.050x0.020/(0.040-0.020)=0.31pF

ධාරිතාවයේ මෙම කොටස නිසා ඇති වූ නැගීමේ කාල වෙනස්වීම් ප්රමාණය දළ වශයෙන් වේ:

T10-90=2.2C(Z0/2)=2.2x0.31x(50/2)=17.05ps

තනි via එකක පරපෝෂිත ධාරණාව නිසා ඇති වන ඉහල යාමේ ප්රමාදයේ උපයෝගීතාව එතරම් පැහැදිලි නැතත්, ස්ථර අතර මාරුවීම සඳහා මාර්ගය කිහිප වතාවක් භාවිතා කරන්නේ නම්, බහු සිදුරු භාවිතා වන බව මෙම අගයන්ගෙන් පෙනේ. සහ නිර්මාණය ප්රවේශමෙන් සලකා බැලිය යුතුය. සැබෑ සැලසුමේදී, සිදුර සහ තඹ ප්රදේශය (Anti-pad) අතර දුර වැඩි කිරීමෙන් හෝ පෑඩයේ විෂ්කම්භය අඩු කිරීමෙන් පරපෝෂිත ධාරිතාව අඩු කළ හැක.

අධිවේගී ඩිජිටල් පරිපථ සැලසුම් කිරීමේදී, පරපෝෂිත ප්රේරණය මගින් සිදුවන හානිය බොහෝ විට පරපෝෂිත ධාරිතාවයේ බලපෑමට වඩා වැඩිය. එහි පරපෝෂිත ශ්රේණියේ ප්රේරණය බයිපාස් ධාරිත්රකයේ දායකත්වය දුර්වල කරන අතර සම්පූර්ණ බල පද්ධතියේ පෙරීමේ කාර්යක්ෂමතාවය දුර්වල කරයි.

හරහා සිදුරු ආසන්නයේ පරපෝෂිත ප්රේරණය සරලව ගණනය කිරීමට අපට පහත අනුභූතික සූත්රය භාවිතා කළ හැක:

L=5.08h[ln(4h/d)+1]

L යනු via හි ප්රේරණයට යොමු වන විට, h යනු via හි දිග වන අතර d යනු මධ්යම සිදුරේ විෂ්කම්භය වේ. සූත්රයෙන් පෙනෙන්නේ, හරහා ප්රේරණය කෙරෙහි විෂ්කම්භයට අඩු බලපෑමක් ඇති වන අතර, හරහා ප්රේරණය කෙරෙහි විශාලම බලපෑමක් ඇති කරන්නේ හරහා ය. ඉහත උදාහරණය තවමත් භාවිතා කරමින්, සිදුරෙන් පිටත ප්රේරණය මෙසේ ගණනය කළ හැක:

L=5.08x0.050[ln(4x0.050/0.010)+1]=1.015nH

සංඥාවේ නැගීමේ කාලය 1ns නම්, එහි සමාන සම්බාධක ප්රමාණය:

XL=πL/T10-90=3.19Ω

හරහා අධි-සංඛ්යාත ධාරාවක් ඉදිරියේ එවැනි සම්බාධනය නොසලකා හැරිය නොහැක, විශේෂයෙන්, බලය ස්ථරය හා ගොඩනැගීම සම්බන්ධ කිරීමේදී බයිපාස් ධාරිත්රකයට සිදුරු දෙකක් හරහා යාමට අවශ්ය බව සලකන්න, එවිට කුහරයේ පරපෝෂිත ප්රේරණය ගුණ කරනු ලැබේ.

හරහා භාවිතා කරන්නේ කෙසේද?

සිදුරේ පරපෝෂිත ලක්ෂණ පිළිබඳ ඉහත විශ්ලේෂණය හරහා, අධිවේගී PCB නිර්මාණයේ දී, පෙනෙන පරිදි සරල සිදුරු බොහෝ විට පරිපථයේ සැලසුමට විශාල ඍණාත්මක බලපෑම් ගෙන එන බව අපට පෙනේ. කුහරයේ පරපෝෂිත බලපෑම නිසා ඇතිවන අහිතකර බලපෑම් අවම කිරීම සඳහා, නිර්මාණය හැකි තරම් දුරට විය හැකිය:

පිරිවැය සහ සංඥා ගුණාත්මක යන පැති දෙකෙන්, හරහා ප්රමාණයේ සාධාරණ ප්රමාණයක් තෝරන්න. අවශ්ය නම්, ඔබට විවිධ ප්රමාණයේ Vias භාවිතා කිරීම සලකා බැලිය හැකිය, එනම් බල සැපයුම හෝ බිම් කම්බි සිදුරු සඳහා, ඔබට සම්බාධනය අඩු කිරීම සඳහා විශාල ප්රමාණයක් භාවිතා කිරීම සලකා බැලිය හැකිය, සහ සංඥා රැහැන් සඳහා, ඔබට කුඩා හරහා භාවිතා කළ හැකිය. ඇත්ත වශයෙන්ම, via වල ප්රමාණය අඩු වන විට, අනුරූප පිරිවැය ද වැඩි වනු ඇත

ඉහත සාකච්ඡා කර ඇති සූත්ර දෙක තුනී PCB පුවරුවක් භාවිතා කිරීම හරහා පරපෝෂිත පරාමිති දෙක අඩු කිරීමට හිතකර බව නිගමනය කළ හැක.

PCB බෝඩ් එකේ සිග්නල් වයරින් එක පුලුවන් තරම් වෙනස් කරන්න එපා ඒ කියන්නේ අනවශ්ය Vias භාවිතා නොකර ඉන්න බලන්න.

Vias බල සැපයුමේ සහ බිමෙහි අල්ෙපෙනති තුළට විදීම කළ යුතුය. අල්ෙපෙනති සහ වයස් අතර ඊයම් කෙටි වන තරමට වඩා හොඳය. සමාන ප්රේරණය අඩු කිරීම සඳහා බහු සිදුරු සමාන්තරව සිදුරු කළ හැක.

සංඥාව සඳහා ආසන්නතම ලූපය ලබා දීම සඳහා සංඥා වෙනස් කිරීමේ හරහා සිදුරු අසල බිම්ගත හරහා සිදුරු කිහිපයක් තබන්න. ඔබට PCB පුවරුවේ අතිරික්ත බිම් සිදුරු පවා තැබිය හැකිය.

අධික ඝනත්වයකින් යුත් අධිවේගී PCB පුවරු සඳහා, ඔබට ක්ෂුද්ර සිදුරු භාවිතා කිරීම සලකා බැලිය හැකිය.