විද්යුත් සන්නායකතාව සහ ආරක්ෂාව වැඩි දියුණු කිරීම සඳහා සිදුරු (හරහා) පිරවීම හා මුද්රා තැබීම (කුහර) හරහා පුරවා මුද්රා තැබීමට භාවිතා කරන විද්යුත් විච්ඡේදනය වූ කුහර මුද්රාව යනු පොදු මුද්රිත පරිපථ නිෂ්පාදන ක්රියාවලියකි. මුද්රිත පරිපථ බෝඩ් නිෂ්පාදන ක්රියාවලියේදී, සමත් කුහරයක් යනු විවිධ පරිපථ ස්ථර සම්බන්ධ කිරීම සඳහා භාවිතා කරන නාලිකාවක්. විකේතනය තුළින් ලෝහ හෝ සන්නායක ද්රව්ය තැන්පත් කිරීමේ තට්ටුවක් සෑදීමෙන් විකෘති කිරීමේ මුද්රා තැබීමේ අරමුණ කෙල්ලේ බිත්තිය සන්නායක ද්රව්ය වලින් පිරී ඇති අතර එමඟින් විද්යුත් සන්නායකතාව ඉහළ නැංවීම සහ වඩා හොඳ මුද්රා තැබීමේ බලපෑමක් ඇති කිරීමෙනි.

1. පරිපථ මණ්ඩලයේ විද්යුත් සැකසීමේ ක්රියාවලිය නිෂ්පාදන නිෂ්පාදන ක්රියාවලියේදී බොහෝ වාසි ගෙන ඇත:

අ) පරිපථ විශ්වසනීයත්වය වැඩි දියුණු කිරීම: පරිපථ මණ්ඩලය විසින් විද්යුත් සංයුක්ත මුද්රා තැබීමේ ක්රියාවලියට සිදුරු effectively ලදායී ලෙස වසා දමා පරිපථ පුවරුවේ ලෝහ ස්ථර අතර විද්යුත් කෙටි පරිපථයක් වළක්වයි. මෙය මණ්ඩලයේ විශ්වසනීයත්වය සහ ස්ථායිතාව වැඩි දියුණු කිරීමට උපකාරී වන අතර පරිපථ අසමත්වීමේ අවදානම සහ හානිවීමේ අවදානම අඩු කරයි

ආ) පරිපථ ක්රියාකාරිත්වය වැඩි දියුණු කිරීම: විද්යුත්කරණ මුද්රා තැබීමේ ක්රියාවලිය තුළින් වඩා හොඳ පරිපථ සම්බන්ධතාවය සහ විදුලි සන්නායකතාව දිනා ගත හැකිය. ඉලෙක්ට්රෝඩ්රෝනය කුහරය පිරවීම වඩාත් ස්ථාවර හා විශ්වාසදායක පරිපථ සම්බන්ධතාවයක් ලබා දිය හැකිය, සං signal ා අලාභය හා නොගැලපීමේ ගැටළුව අවම කිරීම, පරිපථ කාර්ය සාධන හැකියාව සහ tivity ලදායිතාව වැඩි දියුණු කිරීම.

ඇ) වෙල්ඩින් ගුණාත්මකභාවය වැඩි දියුණු කිරීම: පරිපථ මණ්ඩලයේ විචල්ය මුද්රා තැබීමේ ක්රියාවලියට වෙල්ඩින් ගුණාත්මකභාවය වැඩි දියුණු කළ හැකිය. මුද්රා තැබීමේ ක්රියාවලිය කුහරය තුළ පැතලි, සිනිඳු මතුපිටක් නිර්මාණය කළ හැකි අතර වෙල්ඩින් සඳහා වඩා හොඳ පදනමක් සපයයි. මෙය වෙල්ඩින් කිරීම සහ වෑල්ඩින් දෝෂ හා සීතල වෙල්ඩින් ගැටළු ඇතිවීමේ විශ්වසනීයත්වය හා ශක්තිය වැඩි දියුණු කළ හැකිය.

)) යාන්ත්රික ශක්තිය ශක්තිමත් කිරීම: විද්යුත් විචල්ය වන මුද්රා තැබීමේ ක්රියාවලිය මඟින් පරිපථ පුවරුවේ යාන්ත්රික ශක්තිය හා කල්පැවැත්ම වැඩි දියුණු කළ හැකිය. සිදුරු පිරවීම මඟින් පරිපථ පුවරුවේ thickness ණකම සහ ශක්තිමත් බව වැඩි කිරීමෙන්, නැමීම හා කම්පනය හා භාවිතයේ දී යාන්ත්රික හානිවීමේ අවදානම අඩු කිරීම සඳහා එහි ප්රතිරෝධය වැඩි දියුණු කළ හැකිය.

e) පහසු එකලස් කිරීම සහ ස්ථාපනය කිරීම: පරිපථ මණ්ඩලීය ආශ්රිතව සිටින මුද්රා තැබීමේ ක්රියාවලිය මඟින් එකලස් කිරීම සහ ස්ථාපන ක්රියාවලිය වඩාත් පහසු සහ කාර්යක්ෂම කිරීම සිදු කළ හැකිය. කුහර පිරවීම වඩාත් ස්ථාවර පෘෂ් and හා සම්බන්ධතා ස්ථාන සපයන අතර එකලස් ස්ථාපනය කිරීම පහසු සහ වඩාත් නිවැරදි කරයි. මීට අමතරව, විද්යුත් විච්ඡේදනය වූ කුහර මුද්රා තැබීම වඩා හොඳ ආරක්ෂාවක් සපයන අතර ස්ථාපනය අතරතුර සංරචක හා හානි හා අලාභයන් අඩු කරයි.

පොදුවේ ගත් කල, පරිපථ මණ්ඩලය විසින් මුද්රා තැබීමේ ක්රියාවලියේ පරිපථයේ විශ්වසනීයත්වය, වෑල්ඩින් ගුණාත්මකභාවය වැඩි දියුණු කිරීම, යාන්ත්රික ශක්තිය වැඩි දියුණු කිරීම සහ එකලස් කිරීම හා ස්ථාපනය සඳහා පහසුකම් සැපයීම. නිෂ්පාදන ක්රියාවලියේදී අවදානම හා පිරිවැය අඩු කරන අතරම මෙම වාසි නිෂ්පාදනවල ගුණාත්මකභාවය සහ විශ්වසනීයත්වය සැලකිය යුතු ලෙස වැඩි දියුණු කළ හැකිය

2. පරිපථ මණ්ඩලයට විද්යුත් තෘප්තිමත් කිරීමේ ක්රියාවලියට බොහෝ වාසි ඇත, පහත දැක්වෙන අන්තරායන් හෝ අඩුපාඩු කිහිපයක් ද තිබේ:

(ඊ) පිරිවැය වැඩි කිරීම: පුවරුවේ සිදුර තහළු තහළු ක්රියාවලියට තහඩු ක්රියාවලියේදී භාවිතා කරන ද්රව්ය හා රසායනික ද්රව්ය පිරවීම වැනි අතිරේක ක්රියාදාමයන් සහ ද්රව්ය අවශ්ය වේ. මෙය නිෂ්පාදන පිරිවැය ඉහළ නැංවිය හැකි අතර නිෂ්පාදනයේ සමස්ත ආර්ථික විද්යාවට බලපෑමක් ඇති කළ හැකිය

උ) දිගුකාලීන විශ්වසනීයත්වය: විකෘති කිරීමේ මුද්රා තැබීමේ ක්රියාවලිය දිගු කාලීනව භාවිතා කිරීම සහ පාරිසරික වෙනස්කම් සම්බන්ධයෙන්, පිරවුම්හල් සහ ආලේපනය, තාප ව්යාප්තිය, ආර්ද්රතාවය, විඛාදය සහ යනාදිය වැනි සාධක වලට බලපානු ඇත. මෙය මෙය ලිහිල් පිරවුම් ද්රව්යයක්, වැටීම හෝ තහඩුවට හානි කිරීමට හේතු විය හැක. එය මණ්ඩලයේ විශ්වසනීයත්වය අඩු කරයි

එච්) 3process සංකීර්ණත්වය: පරිපථ මණ්ඩලයේ විචල්ය මුද්රා තැබීමේ ක්රියාවලිය සාම්ප්රදායික ක්රියාවලියට වඩා සංකීර්ණ වේ. කුහර සකස් කිරීම, ද්රව්ය තෝරා ගැනීම සහ ඉදිකිරීම්, විද්යුත් විෙද්ශවන ක්රියාවලි පාලන ආයතනය වැනි බොහෝ පියවරයන් හා පරාමිතීන් පාලනය කිරීම ඊට ඇතුළත් වේ. ක්රියාවලි නිරවද්යතාවය සහ ස්ථායිතාව සහතික කිරීම සඳහා ඉහළ ක්රියා පටිපාටි කුසලතා සහ උපකරණ අවශ්ය වේ.

මම) ක්රියාවලිය වැඩි කරන්න: මුද්රා තැබීමේ ක්රියාවලිය වැඩි කරන්න, මුද්රා තැබීමේ බලපෑම සහතික කිරීම සඳහා තරමක් විශාල සිදුරු සඳහා අවහිර කිරීමේ චිත්රපටය වැඩි කරන්න. කුහරය මුද්රා කිරීමෙන් පසු, මුද්රා තැබීමේ පෘෂ් of යේ පැතලි බව සහතික කිරීම සඳහා තඹ, ඇඹරීම, ඔප දැමීම, ඔප දැමීම, ඔප දැමීම, ඔප දැමීම, ඔප දැමීම සහ වෙනත් පියවරයන් අවශ්ය වේ.

j) පාරිසරික බලපෑම: විද්යුත් තර්ජනාත්මක මුද්රා තැබීමේ ක්රියාවලියේදී භාවිතා කරන රසායනික ද්රව්ය පරිසරයට යම් බලපෑමක් ඇති කරයි. උදාහරණයක් ලෙස, විකාශන කාලය තුළ අපජල හා දියර අපද්රව්ය ජනනය කළ හැකි අතර එමඟින් නිසි ප්රතිකාර හා ප්රතිකාර අවශ්ය වේ. ඊට අමතරව, නිසි ලෙස කළමනාකරණය කළ යුතු හා බැහැර කළ යුතු පිරවුම් ද්රව්යවල පරිසර හිතකාමී අංග තිබිය හැකිය.

පරිපථ මණ්ඩලය විසින් විචල්ය මුද්රා තැබීමේ ක්රියාවලිය සලකා බැලීමේදී, මෙම විභව අන්තරායන් හෝ අඩුපාඩු වලට සවිස්තරාත්මකව සලකා බැලිය යුතු අතර, විශේෂිත අවශ්යතා සහ යෙදුම් අවස්ථා අනුව වාසි සහ අවාසි කිරා මැන බැලිය යුතුය. ක්රියාවලිය ක්රියාත්මක කිරීමේදී හොඳම ක්රියාවලි ප්රති results ල සහ නිෂ්පාදන විශ්වසනීයත්වය සහතික කිරීම සඳහා සුදුසු තත්ත්ව පාලනය සහ පාරිසරික කළමනාකරණ පියවර අත්යවශ්ය වේ.

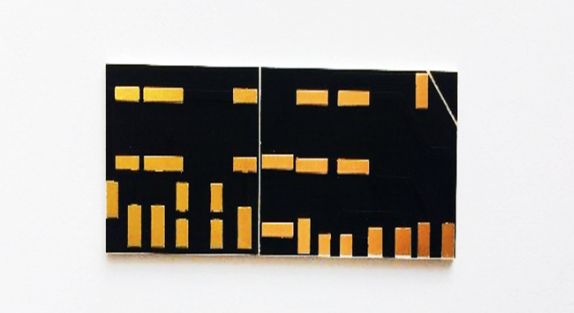

3. කළකම් ප්රමිති

ප්රමිතියට අනුව: IPC-600-j3.3.20: ඉලෙක්ට්රෝනැප්ටඩ් කෝපර් ප්ලග් මයික්රොකියුඩෙප් (අන්ධ හා වළලනුකළි)

SAG සහ උන්නන්: අන්ධ මයික්රෝ-ක්ෂුද්ර-කුහරයෙහි අවශ්යතා (වළ), සිදුකම සිදුරේ සිදුරේ සිදුර, සාකච්ඡා තුළින් සැපයුම හා අවපාතය තඹ හරහා සිදු නොවේ. විනිශ්චය සඳහා පදනම ලෙස නිශ්චිත පාරිභෝගික ප්රසම්පාදන ලේඛන හෝ පාරිභෝගික ප්රමිතීන්.