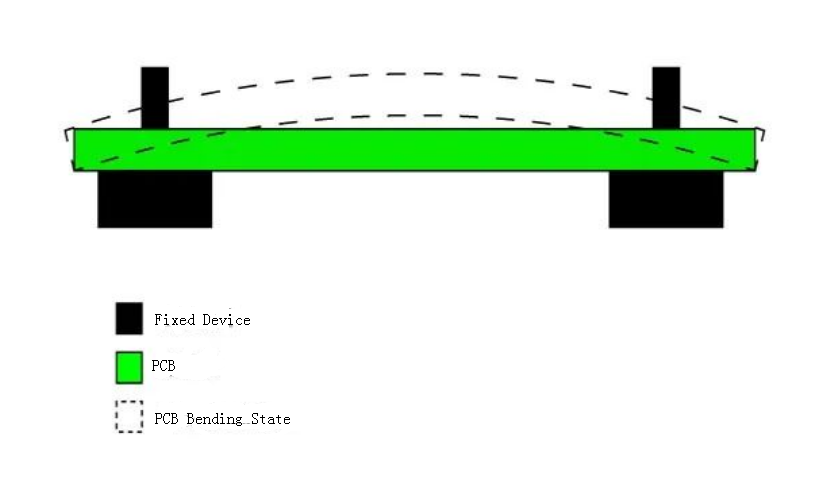

Фактически, деформация печатной платы также относится к изгибе платы, которая относится к исходной плоской плате. Когда они размещены на рабочем столе, два конца или середина доски кажутся слегка вверх. Это явление известно как искажение печатной платы в отрасли.

Формула для вычисления варпаса платы платы состоит в том, чтобы установить плоскую плату на столе с четырьмя углами платы на земле и измерить высоту арки в середине. Формула заключается в следующем:

Warpage = высота арки/длина длинной стороны печатной платы *100%.

Стандарт индустрии Warpage Circuit Board: Согласно IPC - 6012 (Edition 1996) «Спецификация для идентификации и производительности жестких печатных плат», максимальное ведение боевых действий и искажение для производства плат составляет от 0,75 до 1,5%. Из -за различных возможностей процесса каждой фабрики также существуют определенные различия в требованиях управления боевым ведомством ПХБ. Для 1,6 Торговые платы толщиной в толщине платы большинство производителей круговой платы контролируют вводную рассылку от 0,70-0,75%, многие платы SMT, BGA, требования в диапазоне 0,5%, некоторые заводы с мощностью с сильной пропускной способностью могут поднять стандарт WARPage PCB до 0,3%.

Как избежать деформации прохожней платы во время производства?

(1) Полуфированное расположение между каждым слоем должно быть симметричным, доля шести слоев схемы плат, толщина между 1-2 и 5-6 слоями и количество полуфинтных кусочков должна быть последовательной;

(2) многослойная плата и лист отверстия PCB должен использовать продукты одного и того же поставщика;

(3) Внешняя сторона графической области A и B должна быть как можно ближе, когда сторона A представляет собой большую медную поверхность, B -сторона только несколько линий, эта ситуация легко возникает после деформации травления.

Как предотвратить деформацию на расстоянии?

1. Инжинирирование дизайна: межслойное полу-капитальное расположение листа должно быть уместным; Многослойная доска и полу-прорезированный лист должен быть сделан из того же поставщика; Графическая область внешней плоскости C/S как можно близка, и можно использовать независимую сетку.

2. Расположение тарелки перед применением: обычно 150 градусов 6-10 часов, исключить водяной пары в тарелке, дополнительно сделайте смолу полностью отвергать, устранить напряжение в тарелке; Против противника перед открытием, как внутреннего слоя, так и двойной стороны!

3. Прежде чем ламинат, внимание следует обратить внимание на направление варп и уток затвердевшей тарелки: соотношение усадки деформации и утфт не совпадает, и следует уделять внимание, чтобы различать направление деформации и утка перед ламинированием полусолидированного листа; Основная пластина должна также обратить внимание на направление деформации и утка; Общим направлением листа для отверждения пластины является направление меридиана; Длинное направление на медной одежде является меридиональным; 10 слоев медного листа толстой мощности 4 унций

4. Толщина ламинирования для устранения напряжения после холодного прессования, обрезка необработанного края;

5. Кормальная тарелка перед бурением: 150 градусов в течение 4 часов;

6. Лучше не проходить механическую шлифовальную щетку, рекомендуется химическая очистка; Специальное приспособление используется для предотвращения изгиба и складывания пластины

7. После распыления олова на плоской мраморной или стальной тарелке Натуральное охлаждение до комнатной температуры или воздушного плавающего охлаждения после очистки;