HDI: Interconectarea de înaltă densitate a prescurtării, interconexiunii de înaltă densitate, foraj non-mecanic, inel de gaură micro-orb în 6 mil sau mai puțin, în interiorul și în afara stratului de cablare inter-strat / decalajul liniei în 4 mil.

Orb prin: scurt pentru orb prin, realizează conducerea conexiunii dintre straturile interioare și exterioare.

Înmormântat prin: scurt pentru îngropat prin, realizând conexiunea dintre stratul interior și stratul interior.

Blind via este în mare parte o gaură mică, cu un diametru de 0,05 mm ~ 0,15 mm, îngropat prin intermediul este format din gravură cu laser, plasmă și fotoluminescență și este de obicei format din laser, care este împărțit în CO2 și YAG ultraviolet laser (UV).

Material de bord HDI

1. Material Plate HDI RCC, LDPE, FR4

RCC: scurt pentru folie de cupru acoperită cu rășină, folie de cupru acoperită cu rășină, RCC este compusă din folie de cupru și rășină a cărei suprafață a fost înrădăcinată, rezistentă la căldură, rezistentă la oxidare, etc., iar structura sa este prezentată în figura de mai jos: (folosită atunci când grosimea este mai mare de 4mil)

Stratul de rășină al CCR are aceeași procesabilitate ca și fișele legate de FR-1/4 (Prepreg). Pe lângă faptul că îndeplinesc cerințele de performanță relevante ale consiliului de administrație multistrat al metodei de acumulare, cum ar fi:

(1) fiabilitatea izolației ridicate și fiabilitatea găurilor micro-conducătoare;

(2) temperatura ridicată de tranziție a sticlei (TG);

(3) constantă dielectrică scăzută și absorbție scăzută a apei;

(4) aderență ridicată și rezistență la folie de cupru;

(5) Grosimea uniformă a stratului de izolație după întărire.

În același timp, deoarece RCC este un nou tip de produs fără fibre de sticlă, este bun pentru tratarea găurilor de gravare de către laser și plasmă, ceea ce este bun pentru greutatea ușoară și subțierea plăcii multistrat. În plus, folia de cupru acoperită cu rășină are folii subțiri de cupru, cum ar fi 12 pm, 18 pm etc., care sunt ușor de procesat.

În al treilea rând, care este PCB-ul de prim ordin, de ordinul doi?

Acest ordin de prim ordin se referă la numărul de găuri laser, presiunea de bord de bază de mai multe ori, jucând mai multe găuri laser! Este câteva comenzi. Așa cum se arată mai jos

1,. Apăsând o dată după găuri de găurit == "exteriorul presei încă o dată folie de cupru ==" și apoi găuri de foraj cu laser

Aceasta este prima etapă, așa cum se arată în imaginea de mai jos

2, după apăsarea unei o dată și a găuririi == "exteriorul altui folie de cupru ==" și apoi laser, găuri de foraj == "stratul exterior al altui folie de cupru ==" și apoi găuri de foraj laser

Aceasta este a doua comandă. Este mai ales doar o chestiune de câte ori o laser, asta este câți pași.

A doua ordine este apoi împărțită în găuri stivuite și găuri împărțite.

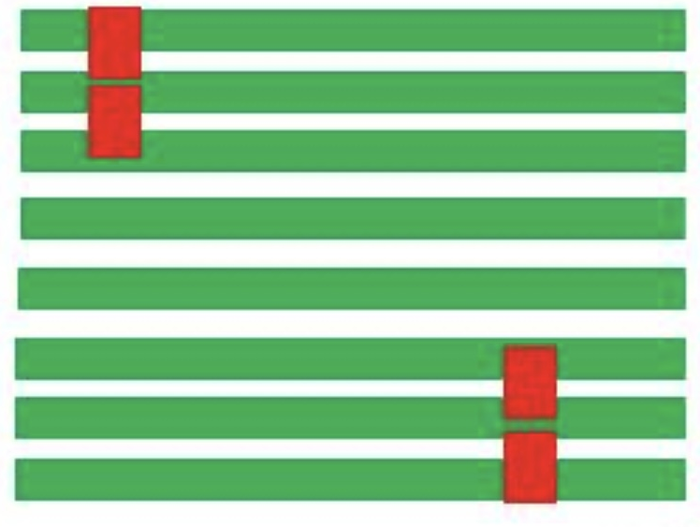

Următoarea imagine este de opt straturi de găuri stivuite de ordinul doi, este de 3-6 straturi pentru prima apăsare, exteriorul celor 2, 7 straturi presate și a lovit o dată găurile laser. Apoi, cele 1,8 straturi sunt apăsate și perforate cu găuri laser încă o dată. Aceasta este pentru a face două găuri laser. Acest tip de gaură Deoarece este stivuit, dificultatea procesului va fi puțin mai mare, costul este puțin mai mare.

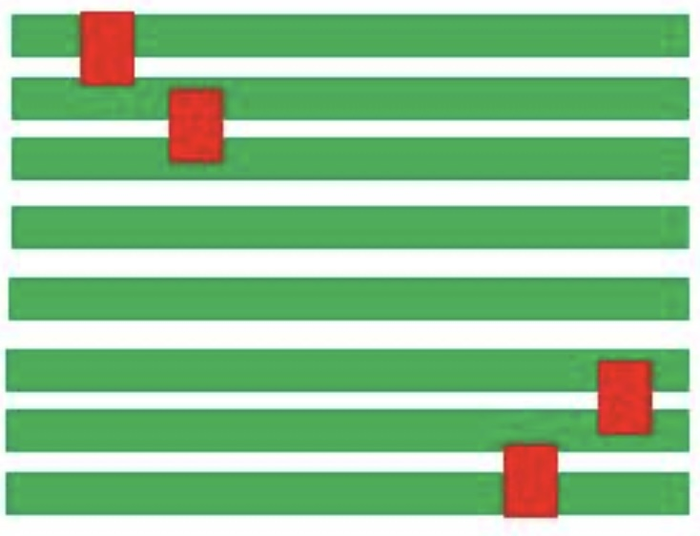

Figura de mai jos prezintă opt straturi de găuri orb de ordinul doi, această metodă de procesare este aceeași cu cele opt straturi de mai sus ale găurilor stivuite de ordinul doi, trebuie să lovească de două ori găurile laser de două ori. Dar găurile laser nu sunt stivuite, dificultatea de procesare este mult mai mică.

A treia ordine, a patra ordine și așa mai departe.