IDH: Interconexão de alta densidade da abreviação, interconexão de alta densidade, perfuração não mecânica, anel de orifício micro-cego na lacuna de 6 mil ou menos, dentro e fora da late de largura / linha da linha intercalada na placa de linha de 4 mil ou menos, o diâmetro da almofada de não mais que 0,35 mm de produção de placa multicamada é chamada de placa HDI.

Cego Via: abreviação de cegos Via, realiza a condução de conexão entre camadas interna e externa.

Enterrado via: abreviado para enterrado via, percebendo a conexão entre a camada interna e a camada interna.

A cegada via é principalmente um pequeno orifício com um diâmetro de 0,05 mm ~ 0,15 mm, enterrado via é formado por laser, gravura plasmática e fotoluminescência e geralmente é formada por laser, que é dividida em laser ultravioleta de CO2 e YAG (UV).

Material da placa HDI

1.HDI Plate Material RCC, LDPE, FR4

RCC: abreviação de cobre revestido de resina, papel de cobre revestido de resina, o RCC é composto por folha de cobre e resina cuja superfície foi áspera, resistente ao calor, resistente a oxidação etc., e sua estrutura é mostrada na figura abaixo: (usada quando a espessura é superior a 4mil)

A camada de resina do RCC possui a mesma processabilidade que as folhas ligadas FR-1/4 (Predeg). Além de atender aos requisitos de desempenho relevantes da placa multicamada do método de acumulação, como:

(1) alta confiabilidade de isolamento e confiabilidade do orifício de micro condutores;

(2) alta temperatura de transição vítrea (TG);

(3) baixa absorção dielétrica e baixa absorção de água;

(4) alta adesão e força à folha de cobre;

(5) Espessura uniforme da camada de isolamento após a cura.

Ao mesmo tempo, como o RCC é um novo tipo de produto sem fibra de vidro, é bom para gravar o tratamento de orifícios por laser e plasma, o que é bom para o peso leve e o afinamento da placa multicamada. Além disso, a folha de cobre revestida com resina possui folhas finas de cobre, como 12h, 18h, etc., que são fáceis de processar.

Terceiro, qual é a PCB de segunda ordem de primeira ordem?

Esta primeira ordem, de segunda ordem, refere-se ao número de orifícios a laser, pressão da placa do núcleo da PCB várias vezes, jogando vários buracos a laser! São algumas ordens. Como mostrado abaixo

1,. Pressionando uma vez após os orifícios de perfuração == "O exterior da imprensa mais uma vez folha de cobre ==" e depois os furos a laser

Este é o primeiro estágio, como mostrado na figura abaixo

2, depois de pressionar uma vez e perfurar orifícios == "O exterior de outra folha de cobre ==" e depois o laser, perfurando orifícios == "A camada externa de outra folha de cobre ==" e depois os orifícios de perfuração a laser

Esta é a segunda ordem. É principalmente uma questão de quantas vezes você o laser, é quantos passos.

A segunda ordem é dividida em orifícios empilhados e buracos divididos.

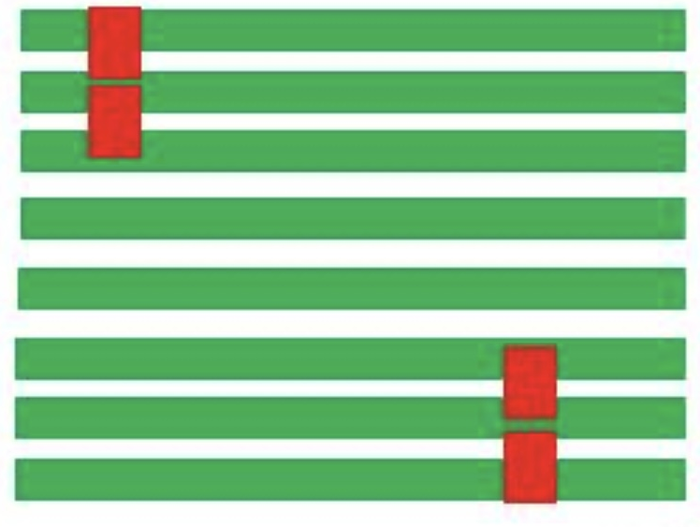

A figura a seguir são oito camadas de orifícios empilhados de segunda ordem, é de 3 a 6 camadas, o primeiro ajuste, o exterior das 2, 7 camadas pressionadas e atingem os orifícios a laser uma vez. Em seguida, as 1,8 camadas são pressionadas e perfuradas com orifícios a laser mais uma vez. Isso é para fazer dois orifícios a laser. Esse tipo de buraco porque está empilhado, a dificuldade do processo será um pouco maior, o custo é um pouco maior.

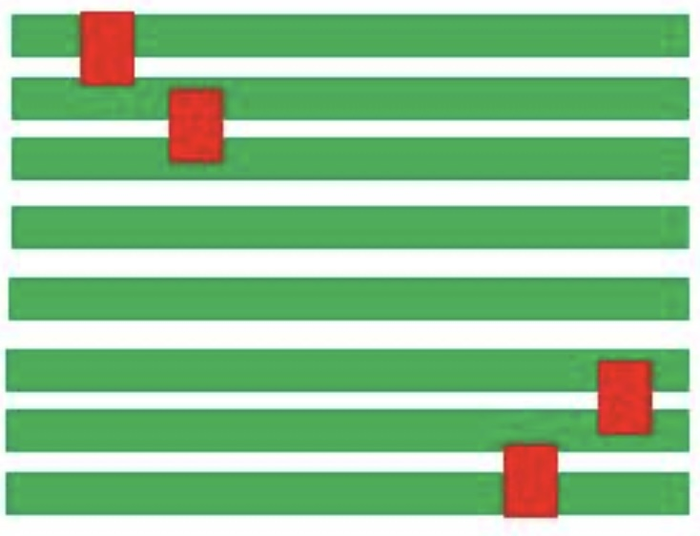

A figura abaixo mostra oito camadas de orifícios cegos de segunda ordem, esse método de processamento é o mesmo que as oito camadas acima de orifícios empilhados de segunda ordem, também precisam atingir os orifícios do laser duas vezes. Mas os orifícios a laser não são empilhados, a dificuldade de processamento é muito menor.

Terceira ordem, quarta ordem e assim por diante.