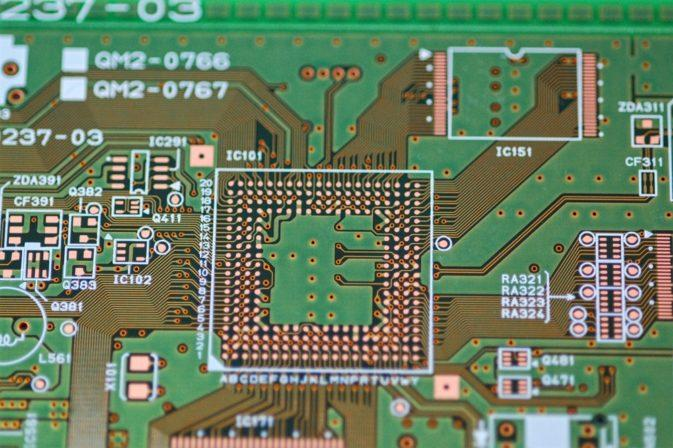

Condições necessárias paraPCB de soldaplacas de circuito

1.O soldamento deve ter uma boa soldabilidade

A chamada solda refere-se ao desempenho da liga que o material de metal a ser soldado e a solda pode formar uma boa combinação na temperatura apropriada. Nem todos os metais têm boa soldabilidade. Alguns metais, como cromo, molibdênio, tungstênio etc., têm soldabilidade muito baixa; Alguns metais, como cobre, latão, etc., têm melhor soldabilidade. Durante a soldagem, a alta temperatura faz com que um filme de óxido se forme na superfície do metal, o que afeta a soldabilidade do material. Para melhorar a soldabilidade, o revestimento de lata de superfície, o revestimento de prata e outras medidas podem ser usadas para impedir a oxidação da superfície do material.

2.A superfície da soldagem deve ser mantida limpa

Para obter uma boa combinação de solda e soldagem, a superfície de soldagem deve ser mantida limpa. Mesmo para soldas com boa soldabilidade, filmes de óxido e manchas de óleo prejudiciais ao umedecimento podem ser produzidos na superfície da solda devido a armazenamento ou contaminação. O filme de sujeira deve ser removido antes da soldagem, caso contrário, a qualidade da soldagem não pode ser garantida. Camadas leves de óxido nas superfícies metálicas podem ser removidas por fluxo. As superfícies metálicas com oxidação grave devem ser removidas por métodos mecânicos ou químicos, como raspagem ou decapagem.

3. Use o fluxo apropriado

A função do fluxo é remover o filme de óxido na superfície da solda. Diferentes processos de soldagem requerem fluxos diferentes, como liga de níquel-cromo, aço inoxidável, alumínio e outros materiais. É difícil soldar sem um fluxo especial dedicado. Ao soldar produtos eletrônicos de precisão, como placas de circuito impresso, para tornar a soldagem confiável e estável, geralmente é usado o fluxo à base de resina. Geralmente, o álcool é usado para dissolver a resina na água da resina.

4. A soldagem deve ser aquecida na temperatura apropriada

Durante a soldagem, a função da energia térmica é derreter a solda e aquecer o objeto de soldagem, para que os átomos de lata e chumbo obtenham energia suficiente para penetrar na treliça de cristal na superfície do metal para serem soldados para formar uma liga. Se a temperatura de soldagem estiver muito baixa, será prejudicial para a penetração de átomos de solda, tornando impossível formar uma liga e é fácil formar uma solda falsa. Se a temperatura de soldagem estiver muito alta, a solda estará em um estado não autotetético, acelerando a taxa de decomposição e volatilização do fluxo, fazendo com que a qualidade da solda se deteriore e, em casos graves, pode fazer com que as almofadas na placa de circuito impresso caíssem. O que precisa ser enfatizado é que não apenas a solda deve ser aquecida para derreter, mas a solda também deve ser aquecida a uma temperatura que pode derreter a solda.

5. Tempo de soldagem adequado

O tempo de soldagem refere -se ao tempo necessário para alterações físicas e químicas durante todo o processo de soldagem. Ele inclui o tempo para o metal ser soldado para atingir a temperatura de soldagem, o tempo de fusão da solda, o tempo para o fluxo funcionar e o tempo para a liga de metal se formar. Depois que a temperatura de soldagem é determinada, o tempo de soldagem apropriado deve ser determinado com base na forma, natureza e características das peças a serem soldadas. Se o tempo de soldagem for muito longo, os componentes ou peças de soldagem serão facilmente danificados; Se o tempo de soldagem for muito curto, os requisitos de soldagem não serão atendidos. Geralmente, o tempo máximo para cada junta de solda a ser soldada não é superior a 5 segundos.