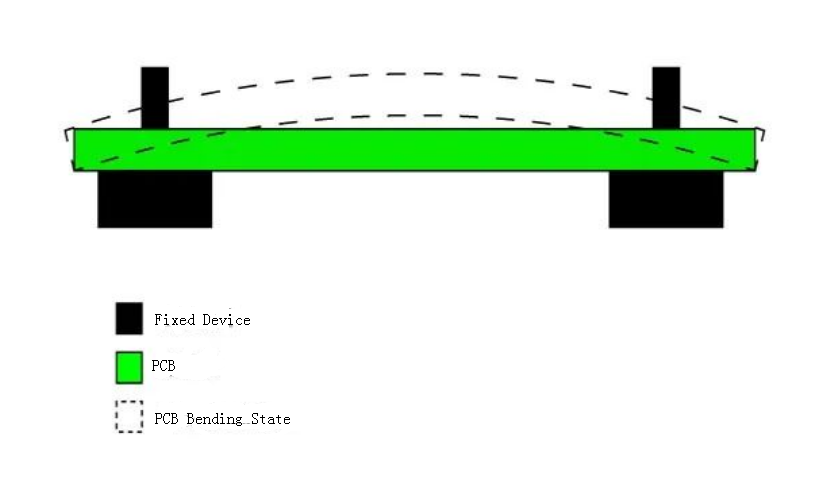

W rzeczywistości wypaczenie PCB odnosi się również do zgięcia płytki drukowanej, co odnosi się do oryginalnej płaskiej płytki drukowanej. Po umieszczeniu na biurku oba końce lub środek płytki są lekko skierowane do góry. Zjawisko to znane jest w branży jako wypaczenie PCB.

Wzór na obliczenie wypaczenia płytki drukowanej polega na ułożeniu płytki drukowanej płasko na stole z czterema rogami płytki drukowanej na ziemi i zmierzeniu wysokości łuku pośrodku. Formuła jest następująca:

Wypaczenie = wysokość łuku/długość długiego boku PCB *100%.

Norma branżowa dotycząca wypaczeń płytek drukowanych: Zgodnie z IPC — 6012 (wydanie z 1996 r.) „Specyfikacja identyfikacji i działania sztywnych płytek drukowanych”, maksymalne wypaczenie i zniekształcenie dozwolone przy produkcji płytek drukowanych wynosi od 0,75% do 1,5%. Ze względu na różne możliwości procesowe każdej fabryki istnieją również pewne różnice w wymaganiach dotyczących kontroli wypaczeń PCB. W przypadku konwencjonalnych dwustronnych wielowarstwowych płytek drukowanych o grubości 1,6 płytki większość producentów płytek drukowanych kontroluje wypaczenie PCB w zakresie 0,70–0,75%, wiele płytek SMT i BGA ma wymagania w zakresie 0,5%, niektóre fabryki płytek drukowanych o dużej wydajności procesowej mogą podnieść standard wypaczenia PCB do 0,3%.

Jak uniknąć wypaczenia płytki drukowanej podczas produkcji?

(1) Rozmieszczenie półutwardzonych warstw powinno być symetryczne, proporcje sześciu warstw płytek drukowanych, grubość od 1-2 do 5-6 warstw oraz liczba półutwardzonych elementów powinna być stała;

(2)Wielowarstwowa płyta główna PCB i arkusz utwardzający powinny wykorzystywać produkty tego samego dostawcy;

(3) Zewnętrzne strony A i B obszaru graficznego linii powinny znajdować się jak najbliżej. Gdy strona A to duża powierzchnia miedzi, strona B to tylko kilka linii, taka sytuacja jest łatwa do wystąpienia po wypaczeniu po trawieniu.

Jak zapobiec wypaczeniu płytki drukowanej?

1. Projekt techniczny: powinien być odpowiedni układ międzywarstwowych arkuszy półutwardzalnych; Wielowarstwowa płyta nośna i arkusz półutwardzony muszą pochodzić od tego samego dostawcy; Obszar graficzny zewnętrznej płaszczyzny C/S jest możliwie najbliższy i można zastosować niezależną siatkę.

2. Suszenie płyty przed zaślepieniem: ogólnie 150 stopni 6-10 godzin, wykluczenie pary wodnej z płyty, dalsze całkowite utwardzenie żywicy, wyeliminowanie naprężeń w płycie; Blacha do pieczenia przed otwarciem, wymagana zarówno warstwa wewnętrzna, jak i dwustronna!

3. Przed laminowaniem należy zwrócić uwagę na kierunek osnowy i wątku zestalonej płyty: współczynnik skurczu osnowy i wątku nie jest taki sam i należy zwrócić uwagę na rozróżnienie kierunku osnowy i wątku przed laminowaniem półzestalonego arkusza; W płycie rdzenia należy również zwrócić uwagę na kierunek osnowy i wątku; Ogólnym kierunkiem arkusza utwardzającego płytkę jest kierunek południka; Długi kierunek płyty platerowanej miedzią jest południkowy; 10 warstw blachy miedzianej o grubości 4 uncji

4.grubość laminacji w celu wyeliminowania naprężeń po tłoczeniu na zimno, przycięcie surowej krawędzi;

5. Blacha do pieczenia przed wierceniem: 150 stopni przez 4 godziny;

6. Lepiej nie przechodzić przez szczotkę mechaniczną, zaleca się czyszczenie chemiczne; Aby płyta nie wyginała się i nie składała, zastosowano specjalne mocowanie

7. Po natryskiwaniu cyny na płaską marmurową lub stalową płytę naturalne ochłodzenie do temperatury pokojowej lub chłodzenie pływającym powietrzem po czyszczeniu;