Ogólnie rzecz biorąc: w porównaniu z procesem produkcji tektury wielowarstwowej i dwuwarstwowej występują odpowiednio 2 procesy: linia wewnętrzna i laminowanie.

Szczegółowo: w procesie produkcji płyty dwuwarstwowej, po zakończeniu cięcia zostanie przeprowadzone wiercenie, a następnie w miedzi linia; W procesie produkcyjnym płyty wielowarstwowej, po zakończeniu otwierania materiału, nie będzie on wiercony bezpośrednio, ale najpierw musi przejść przez linię wewnętrzną i laminację, a następnie do warsztatu wiertniczego w celu wywiercenia, a następnie w miedź i linię.

Oznacza to, że pomiędzy otwarciem a wierceniem otworów dodawane są dwa procesy „linii wewnętrznej” i „laminowania”. Powyżej przedstawiono różnicę między produkcją płyt wielowarstwowych a produkcją płyt dwuwarstwowych.

Następnie przyjrzyjmy się, na czym polegają dwa procesy: linia wewnętrzna i laminowanie

Linia wewnętrzna

Proces „liniowy” w produkcji płyt dwuwarstwowych obejmujący kompresję filmu, naświetlenie, wywołanie (jeśli zapomnisz, możesz wrócić i obejrzeć).

„Obwód wewnętrzny” nie jest tutaj taki prosty! Oprócz wewnętrznej folii laminowanej, wewnętrznego naświetlania, wewnętrznego wywoływania, obejmuje to również wewnętrzną obróbkę wstępną, wewnętrzne trawienie, wewnętrzne usuwanie folii i wewnętrzne AOI.

W procesie produkcji płyt dwuwarstwowych płyta po zakończeniu osadzania miedzi odbywa się bez linii produkcyjnej bezpośrednio w folię prasującą, dzięki czemu nie ma konieczności wykonywania dodatkowej obróbki wstępnej przed prasowaniem. A tutaj płyta z folii miedzianej, właśnie przyszła z warsztatu cięcia, powierzchnia deski będzie miała zanieczyszczenia, tzw

Przed wewnętrzną folią laminatu należy wcześniej przeprowadzić obróbkę i czyszczenie, zastosować reakcję chemiczną, najpierw usunąć olej, wodę, czystą wodę, dwa mikrotrawienia (usunąć zanieczyszczenia powierzchniowe), a następnie wodę, a następnie wytrawianie (po myciu, powierzchnia ulegnie utlenieniu, dlatego wymaga wytrawiania), następnie podlać wodą, następnie wysuszyć, a następnie włożyć do wewnętrznej folii laminatu.

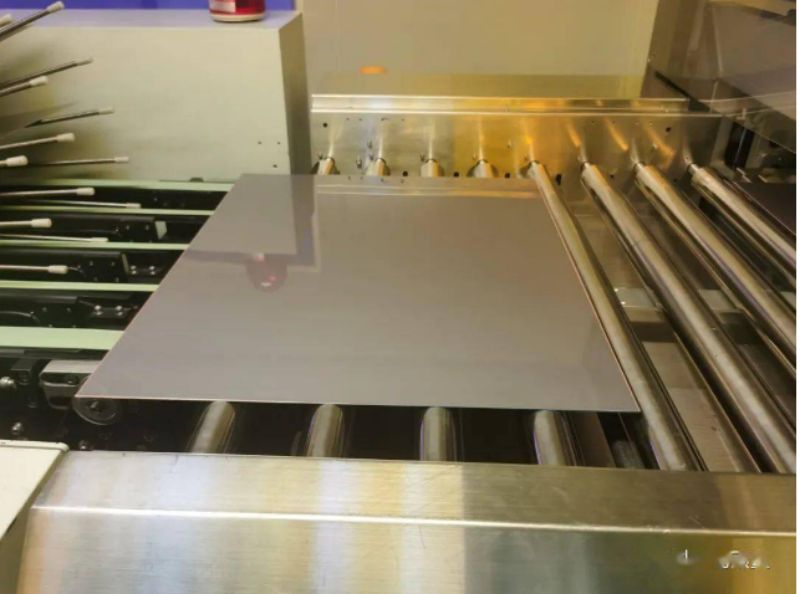

Wewnętrzna folia laminowana przed obróbką

Po wciśnięciu deska, bo nie została nawiercona, wygląda na bardzo płaską.

Tłoczenie folii, naświetlanie, wywołanie, specyfika tych ogniw zostały omówione w artykule dotyczącym produkcji płyt dwuwarstwowych, tutaj nie będą się powtarzać.

Po zakończeniu wywoływania część mosiądzu zostanie odsłonięta, ponieważ warstwa zewnętrzna to proces pozytywowy, a wewnętrzna to proces negatywowy. Dlatego po zakończeniu tworzenia warstwy zewnętrznej odsłonięta miedź liniowa jest częścią, którą należy zachować, a miedź odsłonięta po rozwinięciu warstwy wewnętrznej jest częścią, którą należy wytrawić, więc

Proces trawienia wewnętrznego i proces trawienia zewnętrznego również są różne, trawienie wewnętrzne jest procesem alkalicznym, w momencie trawienia sucha warstwa jest nadal obecna, część bez suchej warstwy (odsłonięta miedź) jest najpierw wytrawiana, a następnie usuwa się pleśń.

Trawienie warstwy zewnętrznej jest najpierw usuwane, a następnie trawione, a linia jest częściowo zabezpieczona płynną cyną.

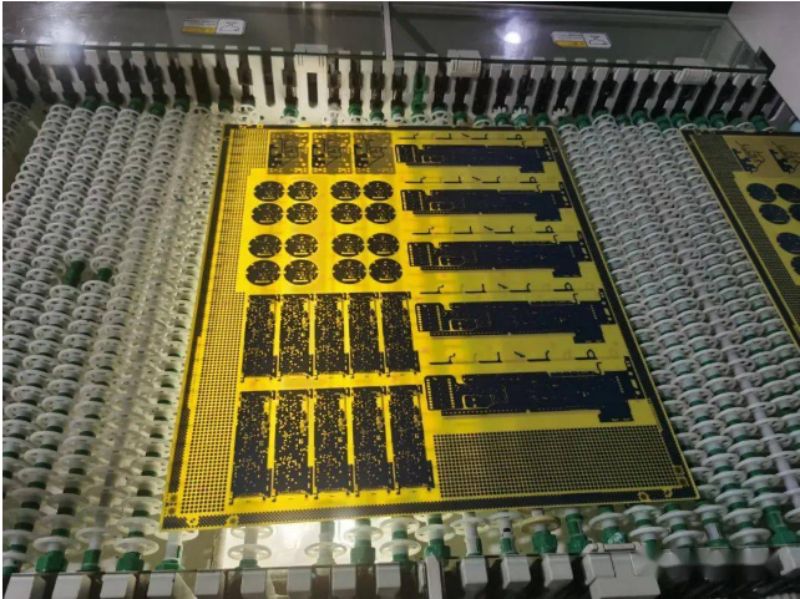

Wewnętrzna linia trawienia folii, lewa odpowiada za trawienie, prawa odpowiada za wycofywanie folii.

Po wytrawieniu płytki drukowanej nadmiar miedzi został wytrawiony, a pozostała część suchej warstwy nie została usunięta.

Płytka drukowana po rozebraniu.

Po ukończeniu wewnętrznej warstwy folii, wewnętrzna warstwa linii jest całkowicie gotowa, w tym momencie, a następnie detekcja optyczna AOI, aby stwierdzić, że nie ma problemu, można przeprowadzić proces laminowania.

Laminowanie:

Właśnie zrobiliśmy płytę, nazywamy ją wewnętrzną płytą rdzeniową, jeśli są to 4 warstwy płyty, będzie 1 wewnętrzna płyta główna, jeśli będzie to 6 warstw płyty, będą 2 wewnętrzne płyty rdzeniowe.

Głównym celem tego procesu jest połączenie wewnętrznej płyty rdzenia i warstwy zewnętrznej w całość. Odpowiedzialny za materiał wiążący, zwany PP, po chińsku nazywany arkuszem półutwardzalnym, którego głównym składem jest żywica i włókno szklane, będzie on również odgrywał rolę wewnętrznej płyty rdzenia i zewnętrznej izolacji z folii miedzianej.

Aby zapewnić jakość tektury wielowarstwowej, dostawcą PP dla Jialichuang jest nadal South Asia Electronics.

Ogólnie rzecz biorąc, proces laminowania dzieli się na cztery etapy w kolejności: brązowienie, wstępne układanie, płyta dociskowa i prasowanie. Następnie przyjrzyjmy się szczegółom każdego procesu z osobna. Wewnętrzna płyta rdzeniowa po zakończeniu usuwania folii jest najpierw przyrumieniana. Zrumieniona płytka drukowana doda warstwę brązowej folii na powierzchnię płytki drukowanej, która jest brązową metalizowaną substancją, a jej powierzchnia jest nierówna, aby ułatwić połączenie z PP.

Zasada jest podobna jak przy naprawie opony rowerowej, ułamane miejsce należy spiłować pilnikiem, aby poprawić przyczepność kleju.

Proces Browninga to także proces reakcji chemicznej, który przebiega poprzez trawienie, mycie alkaliczne, mycie wielokanałowe, suszenie, chłodzenie i inne procesy.

przed okrążeniem

Proces wstępnego układania, przeprowadzany w bezpyłowym warsztacie, polega na ułożeniu płyty rdzenia i PP razem. PP jest umieszczony po każdej stronie płyty rdzenia. Długość i szerokość PP będzie o 2 mm większa niż płyta rdzenia, aby zapobiec pustym krawędziom po prasowaniu.

Tratwa:

Głównym celem płyty rzędowej jest dodanie warstwy folii miedzianej nad warstwą PP w celu przygotowania kolejnej linii zewnętrznej. Dodatkowo do najbardziej zewnętrznej warstwy zostanie dodana blacha stalowa i papier siarczanowy

Pierwsze kilka kroków to przygotowanie do ostatecznej laminacji.

Przed laminowaniem, aby zapobiec wypaczeniu, zostanie nałożona płyta przykrywająca o grubości około 12 mm, stalowa.

Laminowanie obejmuje dwa procesy prasowania na gorąco i tłoczenia na zimno, odpowiednio w prasie na gorąco i w prasie na zimno. Jest to bardzo ważne ogniwo, ponieważ należy wziąć pod uwagę takie czynniki, jak próżnia, temperatura, ciśnienie i czas. Czynniki te współpracują ze sobą, aby wyprodukować wysokiej jakości płytki drukowane.

Na przykład, w określonym przedziale czasu należy precyzyjnie wyregulować, jaką temperaturę, jakie ciśnienie i jaki jest potrzebny czas.

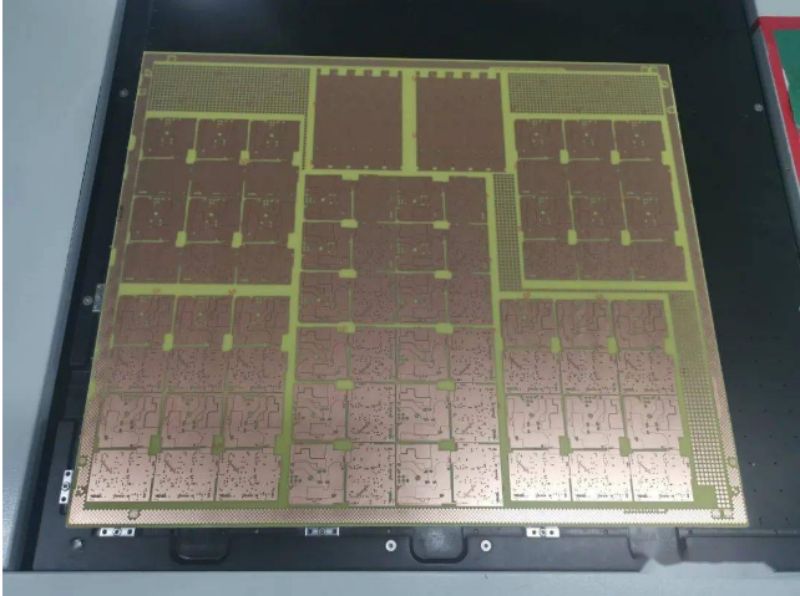

Po zakończeniu tego procesu PP, wewnętrzna płyta rdzenia i zewnętrzna folia miedziana zostaną ze sobą ściśle połączone.

Po wyjściu z prasy następuje automatyczny demontaż, blacha stalowa jest usuwana i po przeszlifowaniu wysyłana jest ponownie do pomieszczenia plutonu. Jak pokazano na rysunku 11, maszyna usuwa stalową płytę.

Laminowana wielowarstwowa płytka drukowana zostanie zwrócona do pierwotnego warsztatu wiertniczego w celu wiercenia, a reszta procesu jest taka sama, jak proces produkcji płytki dwuwarstwowej.