Via jest jednym z ważnych elementów wielowarstwowych PCB, a koszt wiercenia zwykle stanowi 30% do 40% kosztów płyty PCB. Mówiąc najprościej, każdą otwór na PCB można nazwać VIA.

Podstawowa koncepcja VIA:

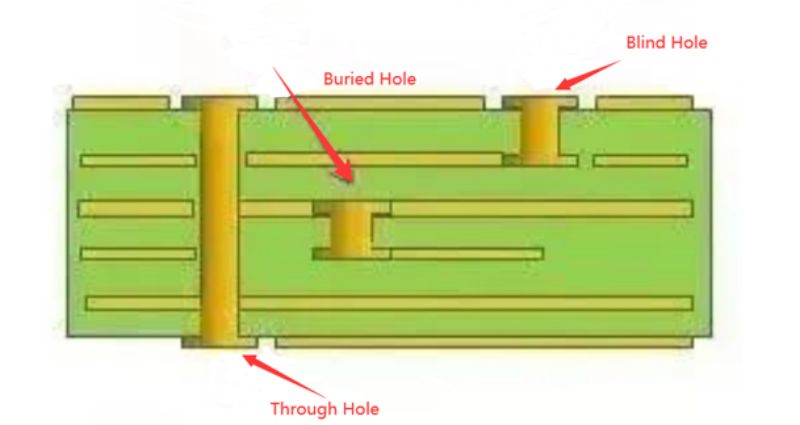

Z punktu widzenia funkcji, VO można podzielić na dwie kategorie: jedna jest używana jako połączenie elektryczne między warstwami, a drugie jest używane jako mocowanie lub pozycjonowanie urządzenia. Jeśli z procesu otwory te są ogólnie podzielone na trzy kategorie, a mianowicie ślepy dziury, zakopane dziury i otwory.

Otwory ślepe znajdują się na górnych i dolnych powierzchniach drukowanej płyty drukowanej i mają określoną głębokość do połączenia obwodu powierzchniowego i obwodu wewnętrznego poniżej, a głębokość otworów zwykle nie przekracza określonego stosunku (otworu).

Pochowany otwór odnosi się do otworu połączenia znajdującego się w wewnętrznej warstwie drukowanej płyty drukowanej, która nie rozciąga się na powierzchnię płyty. Powyższe dwa rodzaje otworów znajdują się w wewnętrznej warstwie płyty drukowanej, która jest zakończona procesem formowania do otworów przed laminowaniem, a kilka wewnętrznych warstw może być nakładanych podczas tworzenia otworu przez otwór.

Trzeci typ nazywa się otworami, które przechodzą przez całą płytkę obwodu i może być używany do osiągnięcia wewnętrznych połączeń lub otworów pozycjonowania instalacji dla komponentów. Ponieważ otwór do otwierania jest łatwiejszy do osiągnięcia w tym procesie, a koszt jest niższy, używa go zdecydowana większość płyt drukowanych, a nie pozostałe dwa przez otwory. Poniższe otwory bez specjalnych instrukcji są uważane za za pomocą otworów.

Z punktu widzenia projektu A VIA składa się głównie z dwóch części, jedna to środek otworu wiertniczego, a drugi to obszar spawania wokół otworu wiertniczego. Rozmiar tych dwóch części określa rozmiar VIA.

Oczywiście, w szybkiej konstrukcji płytek PCB o dużej gęstości, projektanci zawsze chcą, aby otwór tak mały, jak to możliwe, aby można było pozostać więcej przestrzeni okablowania, dodatkowo, im mniejsza, jego własna pasożytnicza pojemność jest mniejsza, bardziej odpowiednia dla obwodów szybkich.

Jednak redukcja wielkości VIA powoduje również wzrost kosztów, a wielkość otworu nie można zmniejszyć w nieskończoność, jest ograniczona przez technologię wiercenia i galwanizacji: im mniejszy otwór, im dłuższe wymaga wiercenia, tym łatwiej jest odejść od centrum; Gdy głębokość otworu jest ponad 6 razy większa niż średnica otworu, niemożliwe jest upewnienie się, że ścianę otworu może być równomiernie wylewana miedzi.

Na przykład, jeśli grubość (przez głębokość otworu) normalnej 6-warstwowej płytki PCB wynosi 50 mil, wówczas minimalna średnica wiercenia, którą producenci PCB mogą zapewnić w normalnych warunkach, może osiągnąć tylko 8 mln. Wraz z opracowaniem technologii wiercenia laserowego wielkość wiercenia może być również coraz mniejsza, a średnica otworu jest na ogół mniejsza lub równa 6mils, nazywamy się mikroholesami.

Mikrooleje są często stosowane w konstrukcji HDI (struktura wzajemnych połączeń o wysokiej gęstości), a technologia mikroholi może pozwolić na bezpośrednio wiercenie otworu na podkładce, co znacznie poprawia wydajność obwodu i oszczędza przestrzeń okablowania. Via pojawia się jako punkt przerwania nieciągłości impedancji na linii przesyłowej, powodując odbicie sygnału. Zasadniczo równoważna impedancja otworu jest o około 12% niższa niż linia przesyłowa, na przykład impedancja linii transmisyjnej 50 omów zostanie zmniejszona o 6 omów, gdy przechodzi przez otwór (konkretnie i rozmiar VIA, grubość płytki jest również powiązana, a nie bezwzględna redukcja).

Jednak odbicie spowodowane przez nieciągłość impedancji przez jest w rzeczywistości bardzo małą, a jego współczynnik odbicia jest tylko:

(44-50)/(44 + 50) = 0,06

Problemy wynikające z VIA są bardziej skoncentrowane na skutkach pasożytniczych pojemności i indukcyjności.

Via pasożytnicza pojemność i indukcyjność

W samej VIA jest pasożytnicza pojemność. Jeśli średnica strefy oporności lutowniczej na złożonej warstwie wynosi D2, średnica podkładki lutowniczej wynosi D1, grubość płyty PCB wynosi T, a stała dielektryczna podłoża wynosi ε, pasożytność otworu przez otwór jest w przybliżeniu:

C = 1,41εtd1/(D2-D1)

Głównym wpływem pasożytniczych pojemności na obwód jest przedłużenie czasu wzrostu sygnału i skrócenie prędkości obwodu.

Na przykład dla PCB o grubości 50 mil, jeśli średnica Vi Pad wynosi 20 mil (średnica otworu wiertniczego wynosi 10 mil), a średnica strefy oporności lutowniczej wynosi 40 mil, wówczas możemy przybliżyć pasożytniczy pojemność przez Powyższą formułę:

C = 1,41x4,4x0.050x0.020/(0,040-0,020) = 0,31pf

Zmiana czasu wzrostu spowodowana przez tę część pojemności jest mniej więcej:

T10-90 = 2,2C (Z0/2) = 2,2x0,31x (50/2) = 17,05ps

Z tych wartości można zauważyć, że chociaż użyteczność opóźnienia wzrostu spowodowanego pasożytniczą pojemnością pojedynczego VIA jest nie bardzo oczywista, jeśli VIA jest używane kilkakrotnie w linii do przełączania między warstwami, zostanie zastosowane wiele otworów, a projekt należy dokładnie rozważyć. W faktycznym projekcie pasożytnicza pojemność można zmniejszyć, zwiększając odległość między otworem a obszarem miedzi (anty-pad) lub zmniejszenie średnicy podkładki.

W projektowaniu szybkich obwodów cyfrowych szkoda spowodowana przez pasożytniczą indukcyjność jest często większa niż wpływ pasożytniczej pojemności. Jego pasożytnicza indukcyjność serii osłabi wkład kondensatora obejściowego i osłabi skuteczność filtrowania całego systemu zasilania.

Możemy użyć następującego wzoru empirycznego, aby po prostu obliczyć pasożytniczą indukcyjność przybliżenia przez otwór:

L = 5,08H [LN (4H/D) +1]

Gdzie L odnosi się do indukcyjności Via, H jest długością Via, a D jest średnicą środkowej otworu. Z wzoru można zobaczyć, że średnica VIA ma niewielki wpływ na indukcyjność, podczas gdy długość VIA ma największy wpływ na indukcyjność. Wciąż używając powyższego przykładu, indukcyjność poza otworem można obliczyć jako:

L = 5,08x0,050 [LN (4x0,050/0,010) +1] = 1,015NH

Jeśli czas wzrostu sygnału wynosi 1NS, jego równoważny rozmiar impedancji wynosi:

XL = πl/T10-90 = 3,19Ω

Takiej impedancji nie można zignorować w obecności prądu o wysokiej częstotliwości przez, w szczególności, zauważ, że kondensator obejściowy musi przejść przez dwa otwory podczas łączenia warstwy mocy i tworzenia, tak aby pasożytnicza indukcyjność otworu została pomnożona.

Jak korzystać z VIA?

Poprzez powyższą analizę pasożytniczych charakterystyk otworu widzimy, że w szybkim konstrukcji PCB pozornie proste otwory często przynoszą wielkie negatywne skutki do projektowania obwodu. Aby zmniejszyć działanie niepożądane spowodowane pasożytniczym efektem otworu, projekt może być jak najdalej:

Z dwóch aspektów kosztów i jakości sygnału wybierz rozsądny rozmiar rozmiaru. W razie potrzeby możesz rozważyć stosowanie różnych rozmiarów przelotków, na przykład w przypadku otworów zasilających lub otworów uziemiających, możesz rozważyć użycie większego rozmiaru w celu zmniejszenia impedancji, a do okablowania sygnałowego można użyć mniejszego. Oczywiście, w miarę wzrostu wielkości o zmniejszaniu się, odpowiednie koszty również wzrośnie

Dwa wzory omówione powyżej można stwierdzić, że użycie cieńszej płyty PCB sprzyja zmniejszeniu dwóch parazetów pasożytniczych

Okablowanie sygnałowe na płycie PCB nie powinno być zmieniane w miarę możliwości, to znaczy, staraj się nie używać niepotrzebnych przelotków.

Przelotki należy wiercić w szpilkach zasilacza i ziemi. Im krótszy ołów między szpinami a przelotkami, tym lepiej. Wiele otworów można wiercić równolegle, aby zmniejszyć równoważną indukcyjność.

Umieść niektóre uziemione otwory w pobliżu otworów zmiany sygnału, aby zapewnić najbliższą pętlę sygnału. Możesz nawet umieścić nadmierne otwory naziemne na płycie PCB.

W przypadku płyt PCB o dużej prędkości o wysokiej gęstości możesz rozważyć użycie mikro-dziur.