Pokaz galwanizowany uszczelnienie otworów jest powszechnym procesem produkcji płytki drukowanej stosowanej do wypełnienia i uszczelnienia przez otwory (otwory) w celu zwiększenia przewodności elektrycznej i ochrony. W procesie produkcji płytki drukowanej otwór przejściowy jest kanałem używanym do łączenia różnych warstw obwodów. Celem uszczelnienia galwanicznego jest wykonanie wewnętrznej ściany otworu przez otwór pełen substancji przewodzących poprzez utworzenie warstwy metalu lub osadzania materiału przewodzącego wewnątrz otworu, zwiększając w ten sposób przewodność elektryczną i zapewnia lepszy efekt uszczelnienia.

1. Proces uszczelnienia na płycie obwodowej przyniósł wiele zalet w procesie produkcji produktu:

a) Poprawa niezawodności obwodu: Proces uszczelnienia galwanicznego płytki obwodu może skutecznie zamykać otwory i zapobiegać zwarciu elektrycznym między warstwami metalowymi na płytce drukowanej. Pomaga to poprawić niezawodność i stabilność tablicy oraz zmniejsza ryzyko awarii obwodu i uszkodzenia

B) Zwiększenie wydajności obwodu: poprzez proces uszczelnienia galwanicznego można osiągnąć lepsze połączenie obwodu i przewodność elektryczną. Galwozenowany otwór wypełniający może zapewnić bardziej stabilne i niezawodne połączenie obwodu, zmniejszyć problem utraty sygnału i niedopasowania impedancji, a tym samym poprawić zdolność wydajności i wydajności obwodu.

c) Poprawa jakości spawania: Proces uszczelnienia galwanicznego płytki obwodowej może również poprawić jakość spawania. Proces uszczelnienia może stworzyć płaską, gładką powierzchnię wewnątrz otworu, zapewniając lepszą podstawę do spawania. Może to poprawić niezawodność i siłę spawania oraz zmniejszyć występowanie wad spawalniczych i problemów związanych z spawaniem na zimno.

D) Wzmocnij wytrzymałość mechaniczną: Proces uszczelnienia galwanicznego może poprawić wytrzymałość mechaniczną i trwałość płytki obwodu. Otwory wypełniające mogą zwiększyć grubość i odporność płytki drukowanej, poprawić jej odporność na zginanie i wibracje oraz zmniejszyć ryzyko uszkodzenia mechanicznego i pęknięcia podczas użytkowania.

e) Łatwy montaż i instalacja: Proces uszczelnienia na galwanizację płytki obwodowej może uczynić proces montażu i instalacji wygodniejszy i wydajny. Otwory wypełniające zapewnia bardziej stabilne punkty powierzchni i połączenia, dzięki czemu instalacja montażowa jest łatwiejsza i dokładniejsza. Ponadto, galwaniczne uszczelnienie otworów zapewnia lepszą ochronę i zmniejsza uszkodzenia i utratę komponentów podczas instalacji.

Ogólnie rzecz biorąc, proces uszczelniania galwanicznego płytki obwodu może poprawić niezawodność obwodu, zwiększyć wydajność obwodu, poprawić jakość spawania, wzmocnić wytrzymałość mechaniczną oraz ułatwić montaż i instalację. Te zalety mogą znacznie poprawić jakość i niezawodność produktu, jednocześnie zmniejszając ryzyko i koszty w procesie produkcyjnym

2. Chociaż proces uszczelnienia na płycie obwodowej ma wiele zalet, istnieje również pewne potencjalne niebezpieczeństwa lub niedociągnięcia, w tym następujące:

f) Zwiększone koszty: Proces uszczelnienia otworów w posiłku wymaga dodatkowych procesów i materiałów, takich jak napełnianie materiałów i chemikalia stosowane w procesie posiłku. Może to zwiększyć koszty produkcji i mieć wpływ na ogólną ekonomię produktu

g) Długoterminowa niezawodność: chociaż proces uszczelnienia galwanicznego może poprawić niezawodność płytki drukowanej, w przypadku długoterminowego użycia i zmian środowiskowych, na materiał wypełniający i powłoka mogą mieć wpływ na takie czynniki, jak ekspansja cieplna i skurcz zimny, wilgotność, korozja i tak dalej. Może to prowadzić do luźnego materiału wypełniającego, spadającego lub uszkodzenia poszycia, zmniejszając niezawodność tablicy

H) Złożoność 3 Proces: Proces uszczelnienia galwanicznego płytki rzęsowej jest bardziej złożony niż proces konwencjonalny. Obejmuje kontrolę wielu kroków i parametrów, takich jak przygotowanie otworów, wybór materiałów i konstrukcja, kontrola procesu galwanicznego itp. Może to wymagać wyższych umiejętności i sprzętu, aby zapewnić dokładność i stabilność procesu.

i) Zwiększ proces: Zwiększ proces uszczelnienia i zwiększ folię blokującą dla nieco większych otworów, aby zapewnić efekt uszczelnienia. Po uszczelnianiu otworu konieczne jest odrzucanie miedzi, szlifowania, polerowania i innych kroków, aby zapewnić płaskość powierzchni uszczelniającej.

J) Wpływ na środowisko: chemikalia stosowane w procesie uszczelnienia galwanicznego mogą mieć pewien wpływ na środowisko. Na przykład podczas galwanizacji można wytwarzać ścieki i odpady ciekłe, co wymaga właściwego oczyszczania i oczyszczania. Ponadto w materiałach wypełniających mogą istnieć szkodliwe dla środowiska komponenty, które należy odpowiednio zarządzać i usunąć.

Rozważając proces uszczelnienia na tablicy obwodów, konieczne jest kompleksowe rozważenie tych potencjalnych zagrożeń lub niedociągnięć oraz zważyć zalety i wady zgodnie z konkretnymi potrzebami i scenariuszami zastosowania. Podczas wdrażania procesu odpowiednie środki kontroli jakości i zarządzania środowiskiem są niezbędne, aby zapewnić najlepsze wyniki procesu i niezawodność produktu.

3. Standardy akceptacji

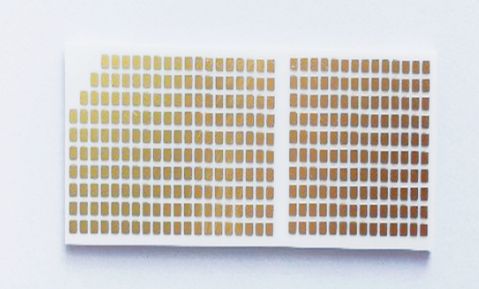

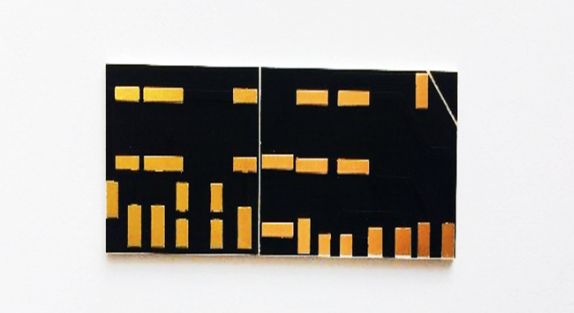

Zgodnie ze standardem: IPC-600-J3.3.20: galwanizowana mikrokondukcja wtyczki miedzianej (ślepa i zakopana)

SAG i wybrzuszenie: Wymagania wybrzuszenia (guza) i depresji (PIT) ślepej mikro-through dziury powinny być określone przez strony podaży i popytu poprzez negocjacje, a nie ma wymogu wybrzuszenia i depresji ruchliwej mikro-through otwór miedzi. Konkretne dokumenty dotyczące zamówień klientów lub standardy klientów jako podstawa osądu.