Jeśli pojemność międzywarstwowa nie jest wystarczająco duża, pole elektryczne będzie dystrybuowane na stosunkowo dużym obszarze planszy, tak aby impedancja międzywarstwowa została zmniejszona, a prąd zwrotny może przepływać z powrotem do górnej warstwy. W tym przypadku pole generowane przez ten sygnał może zakłócać pole pobliskiego sygnału warstwy. Na to wcale nie liczyliśmy. Niestety, na 4-warstwowej desce 0,062 cala warstwy są daleko od siebie, a pojemność międzywarstwowa jest niewielka

Gdy okablowanie zmienia się z warstwy 1 na warstwę 4 lub odwrotnie, będzie to poprowadzić ten problem pokazany jako obraz

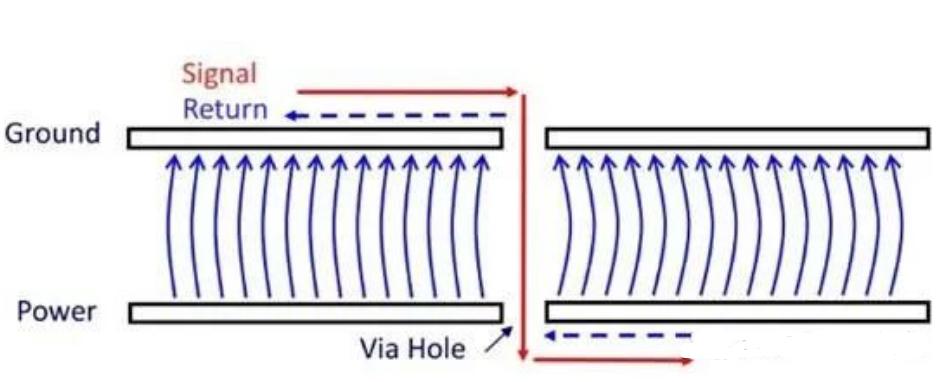

Schemat pokazuje, że gdy sygnał śledzi od warstwy 1 do warstwy 4 (czerwona linia), prąd powrotu musi również zmienić płaszczyznę (linia niebieska). Jeśli częstotliwość sygnału jest wystarczająco wysoka, a samoloty są blisko siebie, prąd powrotu może przepływać przez pojemność międzywarstwową, która istnieje między warstwą uziemienia a warstwą mocy. Jednak z powodu braku bezpośredniego połączenia przewodzącego dla prądu powrotu ścieżka powrotu jest przerywana i możemy myśleć o tej przerwie jako o impedancji między samolotami pokazanymi jak poniżej obraz

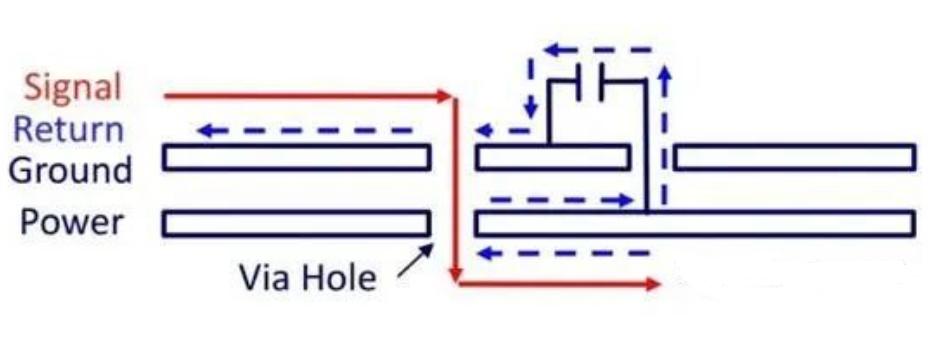

Jeśli pojemność międzywarstwowa nie jest wystarczająco duża, pole elektryczne będzie dystrybuowane na stosunkowo dużym obszarze planszy, tak aby impedancja międzywarstwowa została zmniejszona, a prąd zwrotny może przepływać z powrotem do górnej warstwy. W tym przypadku pole generowane przez ten sygnał może zakłócać pole pobliskiego sygnału warstwy. Na to wcale nie liczyliśmy. Niestety, na 4-warstwowej desce 0,062 cala warstwy są daleko od siebie (co najmniej 0,020 cali), a pojemność międzywarstwowa jest niewielka. W rezultacie występuje opisana powyżej zakłócenia pola elektrycznego. Może to nie powodować problemów integralności sygnału, ale z pewnością stworzy więcej EMI. Dlatego podczas korzystania z kaskady unikamy zmiany warstw, szczególnie w przypadku sygnałów wysokiej częstotliwości, takich jak zegary.

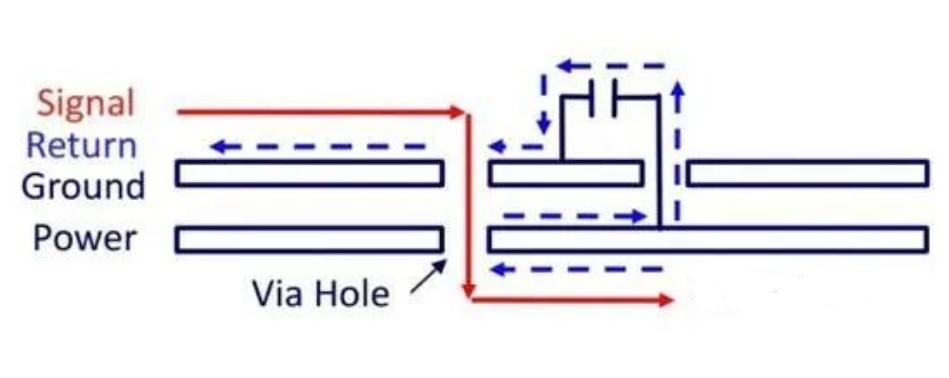

Powszechną praktyką jest dodanie kondensatora oddzielenia w pobliżu otworu przejścia przejściowego, aby zmniejszyć impedancję doświadczoną przez prąd zwrotny pokazany jak poniżej obraz. Jednak ten kondensator oddzielenia jest nieskuteczny w przypadku sygnałów VHF ze względu na jego niską częstotliwość samoocesyjną. W przypadku sygnałów prądu przemiennego o częstotliwościach wyższych niż 200-300 MHz nie możemy polegać na oddzielaniu kondensatorów, aby stworzyć ścieżkę powrotu o niskiej impedancji. Dlatego potrzebujemy kondensatora oddzielenia (dla poniżej 200-300 MHz) i stosunkowo dużego kondensatora wewnętrznego dla wyższych częstotliwości.

Tego problemu można uniknąć, nie zmieniając warstwy kluczowego sygnału. Jednak niewielka pojemność między czterowarstwowymi płytą prowadzi do kolejnego poważnego problemu: transmisji mocy. Cyfrowe ICS zegara zwykle wymagają dużych przejściowych prądów zasilających. Wraz ze spadkiem czasu wzrostu/spadku IC musimy dostarczyć energię z wyższą szybkością. Aby zapewnić źródło ładunku, zwykle umieszczamy oddzielanie kondensatorów bardzo blisko każdej logiki. Istnieje jednak problem: kiedy wykraczamy poza częstotliwości samoocesyjne, kondensatory oddzielające nie mogą skutecznie przechowywać i przenosić energii, ponieważ na tych częstotliwościach kondensator będzie działał jak induktor.

Ponieważ większość ICS ma dziś szybki czas wzrostu/upadku (około 500 ps), potrzebujemy dodatkowej struktury oddzielenia o wyższej częstotliwości samoocesyjnej niż kondensator oddzielenia. Pojemność międzywarstwowa płyty drukowanej może być skuteczną strukturą oddzielenia, pod warunkiem, że warstwy są wystarczająco blisko siebie, aby zapewnić wystarczającą pojemność. Dlatego oprócz powszechnie używanych kondensatorów oddzielenia, wolimy stosować ściśle rozmieszczone warstwy mocy i warstwy uziemienia, aby zapewnić przejściową moc cyfrowym ICS.

Należy pamiętać, że ze względu na wspólny proces produkcji płytki drukowanej zwykle nie mamy cienkich izolatorów między drugą i trzecią warstwami czterowarstwowej tablicy. Czterowarstwowa tablica z cienkimi izolatorami między drugą i trzecią warstwami może kosztować znacznie więcej niż konwencjonalna czterowarstwowa tablica.