1. Poszycie PCB z otworami przelotowymi

Istnieje wiele sposobów na zbudowanie warstwy poszycia spełniającej wymagania na ściance otworu podłoża. Nazywa się to aktywacją ściany otworu w zastosowaniach przemysłowych. Producenci płytek PCB wykorzystują w procesie produkcyjnym wiele pośrednich zbiorników magazynujących. Każdy zbiornik magazynowy Zbiornik ma swoje własne wymagania dotyczące kontroli i konserwacji. Galwanizacja przewlekana jest kolejnym niezbędnym procesem produkcyjnym w procesie wiercenia. Kiedy wiertło przewierca folię miedzianą i znajdujące się pod nią podłoże, wytworzone ciepło topi izolacyjną żywicę syntetyczną, która stanowi podstawę większości podłoży, stopioną żywicę i inne fragmenty wiercenia. Osadza się wokół otworu i pokrywa nowo odsłonięty otwór ściankę w folii miedzianej, która w rzeczywistości jest szkodliwa dla późniejszej powierzchni poszycia.

Stopiona żywica pozostawi również warstwę gorącej osi na ściance otworu podłoża, która wykazuje słabą przyczepność do większości aktywatorów, co wymaga opracowania klasy technik podobnych do usuwania plam i chemii trawienia. Jedną z metod, która jest bardziej odpowiednia do prototypowania płytek drukowanych, jest użycie specjalnie zaprojektowanego atramentu o niskiej lepkości w celu utworzenia wysoce przyczepnej i wysoce przewodzącej powłoki na wewnętrznej ścianie każdego otworu przelotowego. W ten sposób nie ma potrzeby stosowania wielu procesów obróbki chemicznej, tylko jeden etap aplikacji, po którym następuje utwardzanie termiczne, pozwala na utworzenie ciągłej powłoki na wewnętrznej stronie wszystkich ścianek otworu, można ją bezpośrednio powlekać galwanicznie bez dalszej obróbki. Atrament ten jest substancją na bazie żywicy, która ma silną przyczepność i można ją łatwo związać z większością polerowanych termicznie ścianek otworów, eliminując w ten sposób etap ponownego trawienia.

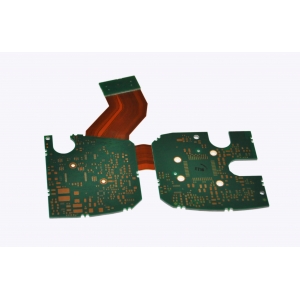

2. Selektywne poszycie typu połączenia szpuli

Styki i wtyki elementów elektronicznych, takich jak złącza, układy scalone, tranzystory i elastyczne płytki FPCB, są platerowane w celu uzyskania dobrej odporności na styki i korozję. Ta metoda galwanizacji może być ręczna lub automatyczna, a dobór każdego sworznia indywidualnie do galwanizacji jest bardzo kosztowny, dlatego należy zastosować spawanie masowe. Zwykle oba końce folii metalowej zwiniętej na wymaganą grubość są dziurkowane, oczyszczane metodami chemicznymi lub mechanicznymi, a następnie selektywnie selekcjonowane jak nikiel, złoto, srebro, rod, guzik lub stop cyny i niklu, stop miedzi z niklem, nikiel -stopy ołowiu itp. do ciągłego powlekania. W metodzie galwanicznej polegającej na selektywnym powlekaniu przede wszystkim warstwa folii rezystancyjnej jest powlekana na części płyty z metalowej folii miedzianej, która nie wymaga powlekania, a powlekana jest tylko wybrana część z folii miedzianej.

3. Poszycie palcowe

Rzadki metal musi być platerowany na złączu krawędziowym płytki, wystającym styku krawędzi płytki lub złotym palcu, aby zapewnić niższą rezystancję styku i wyższą odporność na zużycie. Technika ta nazywana jest powlekaniem rzędami palców lub powlekaniem wystających części. Często pozłacane są wystające styki złącza krawędziowego, a warstwa wewnętrzna jest niklowana. Złoty palec lub wystająca część krawędzi deski wykorzystuje technologię powlekania ręcznego lub automatycznego. Obecnie złocenie na wtyczce stykowej lub złotym palcu zostało powlekane babcią i ołowiem, zamiast tego są to platerowane guziki.

Proces jest następujący:

1. Zdejmij powłokę, aby usunąć powłokę cynową lub cynowo-ołowiową z wystających styków.

2. Spłucz wodą do mycia.

3. Szoruj materiałami ściernymi.

4. Aktywację zanurza się w 10% kwasie siarkowym.

5. Grubość niklowania na wystających stykach wynosi 4-5μm.

6. Umyj i usuń wodę mineralną.

7. Obróbka roztworu penetrującego złoto.

8. Złocenie.

9. Czyszczenie.

10. Suszenie.

4. Poszycie szczotkowe

Jest to technika osadzania elektrolitycznego i nie wszystkie części są zanurzane w elektrolicie podczas procesu galwanizacji. W tej technice galwanicznej powlekany jest tylko ograniczony obszar i nie ma to wpływu na resztę. Zwykle rzadkie metale są nakładane na wybrane części płytki drukowanej, takie jak obszary takie jak złącza krawędziowe płytki. Powlekanie szczotkowe jest coraz częściej stosowane przy naprawie zużytych płytek drukowanych w zakładach zajmujących się montażem elektroniki. Owiń specjalną anodę (anodę nieaktywną chemicznie, np. grafit) w materiał chłonny (wacik) i za jej pomocą doprowadź roztwór galwaniczny do miejsca, w którym wymagane jest galwanizacja.

Fastline Circuits Co., Limited jest profesjonalistą: producentem obwodów drukowanych, oferującym: sprawdzanie PCB, płytkę systemową wsadową, płytkę PCB 1-34 warstwową, płytkę o wysokim TG, płytkę impedancyjną, płytkę HDI, płytkę Rogers, produkcję i produkcję płytek drukowanych PCB o różnych procesów i materiałów, takich jak płyty mikrofalowe, płyty o częstotliwości radiowej, płyty radarowe, grube płyty z folii miedzianej itp.