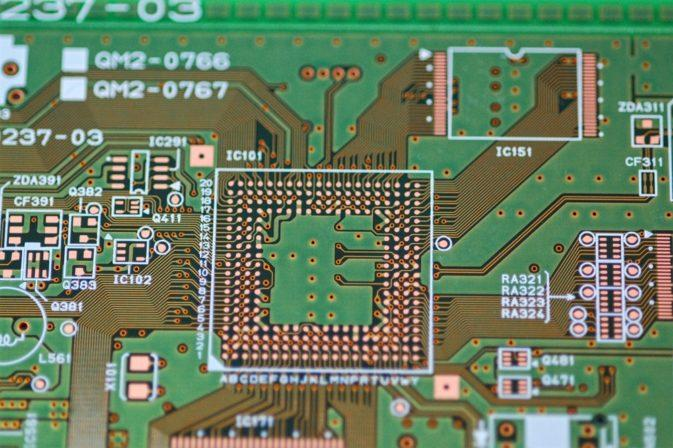

ପାଇଁ ଆବଶ୍ୟକ ସର୍ତ୍ତଗୁଡିକ |ବିକ୍ରିଂ PCBସର୍କିଟ୍ ବୋର୍ଡ |

1. ୱେଲଡମେଣ୍ଟ୍ ନିଶ୍ଚିତ ଭାବରେ ଭଲ ୱେଲଡିବିଯୋଗ୍ୟ |

ତଥାକଥିତ ସ soldiers ନିକମାନେ ମିଶ୍ରଣର କାର୍ଯ୍ୟଦକ୍ଷତାକୁ ବୁ refers ାଏ ଯେ ୱେଲଡାଯାଇଥିବା ଧାତୃତ ସାମଗ୍ରୀକୁ ୱେଲଡାଯାଇଥିବା ଏବଂ ସ soldier ନିକମାନେ ଉପଯୁକ୍ତ ତାପମାତ୍ରାରେ ଏକ ଭଲ ମିଶ୍ରଣ ଗଠନ କରିପାରିବେ | ସମସ୍ତ ଧାତୁରେ ଭଲ ୱେଲଡିବିଶେଷ ନାହିଁ | କେତେକ ଧାତୁ, ଯେପରିକି କ୍ରୋମିୟମ, ମଲବଡେନମ୍, ଟୁଙ୍ଗଷ୍ଟେନ୍ ଇତ୍ୟାଦି, ବହୁତ ଖରାପ ଅଘନାମା ଅଛି; କିଛି ଧାତୁ, ଯେପରିକି ତମ୍ବା, ପିତ୍ତଳ ଇତ୍ୟାଦି, ଭଲ ୱେଲଡିବଦ୍ଧତା ଅଛି | ୱେଲଡିଂ ସମୟରେ, ଉଚ୍ଚ ତାପମାତ୍ରା ଧାତୁ ପୃଷ୍ଠରେ ଏକ ଅକ୍ସୱାର୍ଡ ଚଳଚ୍ଚିତ୍ର ସୃଷ୍ଟି କରେ, ଯାହା ସାମଗ୍ରୀର ଅଘଟଣକୁ ପ୍ରଭାବିତ କରିଥାଏ | ସ soldier ନିକ ବଳପତି, ସର୍ଫେସ୍ ଟିନ୍ ପ୍ଲେଟିଂରେ, ସିଲଭର ପ୍ଲେଟିଂ ଏବଂ ଅନ୍ୟ ପଦକ୍ଷେପଗୁଡିକ ବସ୍ତୁ ପୃଷ୍ଠର ଅକ୍ସିଡେସନକୁ ରୋକିବା ପାଇଁ ବ୍ୟବହୃତ ହୋଇପାରିବ |

2. ୱେଲଡମେଣ୍ଟର ପୃଷ୍ଠକୁ ସଫା ରଖିବା ଜରୁରୀ |

ସୋଲର ଏବଂ ୱେଲମେଣ୍ଟର ଏକ ଭଲ ମିଶ୍ରଣ ହାସଲ କରିବାକୁ, ୱେଲଡିଂ ପୃଷ୍ଠକୁ ପରିଷ୍କାର ରଖିବା ଜରୁରୀ | ମାଲ୍ ୱେଲଡେବୋର୍ଟ ସହିତ ୱେଲଡମେଣ୍ଟ୍ ପାଇଁ, ଅକ୍ସାଇଡ୍ ଚଳଚ୍ଚିତ୍ର ଏବଂ ତ oil ଳ ଦାଗ ଯାହା ଷ୍ଟୋରେଜ୍ କିମ୍ବା ପ୍ରଦୂଷଣ ହେତୁ ୱେଞ୍ଚମମେଣ୍ଟ ପୃଷ୍ଠରେ ଉତ୍ପାଦିତ ହୋଇପାରେ | ୱେଲଡିଂ ପୂର୍ବରୁ ମଇଳା ଫିଲ୍ମଗୁଡିକ ହ୍ୟାରିଶ କରିବା ଜରୁରୀ, ଅନ୍ୟଥା ୱେଲଡିଂ ଗୁଣ ନିଶ୍ଚିତ ହୋଇପାରିବ ନାହିଁ | ଧାତୁ ପୃଷ୍ଠଗୁଡ଼ିକରେ ସାମାନ୍ୟ ଅକ୍ସାଇଡ୍ ସ୍ତରଗୁଡିକ ଫ୍ଲକ୍ସ ଦ୍ୱାରା ଅପସାରିତ ହୋଇପାରିବ | ଗମ୍ଭୀର ଅକ୍ସିଡେସନ୍ ସହିତ ଧାତୁ ପୃଷ୍ଠଗୁଡ଼ିକ ଯାନ୍ତ୍ରିକ କିମ୍ବା ରାସାୟନିକ ପଦ୍ଧତି ଦ୍ୱାରା ହଟାଯିବା ଉଚିତ, ଯେପରିକି ସ୍କ୍ରାପିଙ୍ଗ୍ କିମ୍ବା ପ୍ରିଲିଙ୍ଗ୍ |

3. ଉପଯୁକ୍ତ ଫ୍ଲକ୍ସ ବ୍ୟବହାର କରନ୍ତୁ |

ଫ୍ଲକ୍ସର ଫଙ୍କସନ୍ ହେଉଛି ୱେଲଡମେଣ୍ଟ୍ ପୃଷ୍ଠରେ ଅକ୍ସାଇଡ୍ ଚଳଚ୍ଚିତ୍ରକୁ ହଟାଇବା | ବିଭିନ୍ନ ୱେଲଡିଂ ପ୍ରକ୍ରିୟା ବିଭିନ୍ନ flockes ଆବଶ୍ୟକ କରେ, ଯେପରିକି ନିକେଲ୍-କ୍ରୋମିୟମ୍ ଆଲୋର, ଷ୍ଟେନଲେସ୍ ଷ୍ଟିଲ୍, ଆଲୁମିନିୟମ୍ ଏବଂ ଅନ୍ୟାନ୍ୟ ସାମଗ୍ରୀ | ଉତ୍ସର୍ଗୀକୃତ ବିଶେଷ ଫ୍ଲକ୍ସ ବିନା ସଲିୟର କରିବା କଷ୍ଟକର | ୱେଲଡିଂ ନିର୍ଭରଯୋଗ୍ୟ ନିର୍ଭରଯୋଗ୍ୟ ଏବଂ ସ୍ଥିରତା ପରି ସଠିକ୍ ସଠିକତା ଇଲେକ୍ଟ୍ରୋନିକ୍ ଉତ୍ପାଦଗୁଡିକ ୱେଲଡ୍ରିମେଣ୍ଟ ଇଲେକ୍ଟ୍ରୋନିକ୍ ଉତ୍ପାଦଗୁଡିକ, ରସିନ୍-ଆଧାରିତ ଫକ୍ସ ସାଧାରଣତ used ବ୍ୟବହୃତ ହୁଏ | ସାଧାରଣତ ,, ମଦ୍ୟପାନ ରୋସିନ୍ ପାଣିରେ ରସିନ୍ ତରଫରୁ ସୃଷ୍ଟି ହୁଏ |

4 ୱେଲଡମେଣ୍ଟଗୁଡିକ ଉପଯୁକ୍ତ ତାପମାତ୍ରାରେ ଗରମ ହେବା ଜରୁରୀ |

ୱେଲଡିଂ ସମୟରେ, ଥର୍ମାଲ୍ ଶକ୍ତିର କାର୍ଯ୍ୟ ହେଉଛି ସୋଲଡର୍ ଫଙ୍କସନ୍ ଏବଂ ୱେଲଡିଂ ବସ୍ତୁକୁ ଗରମ କରିବା, ଯାହାଫଳରେ ଟିନ୍ ଏବଂ ନେଟ୍ ପରମାଣୁଖୀ ହୋଇ ଏକ ମିଶ୍ରଣ ଗଠନ ପାଇଁ ଯଦି ୱେଲଡିଂ ତାପମାତ୍ରା ବହୁତ କମ୍, ତେବେ ସୋଲଡର ପରମାଣର ଅନୁପ୍ରବେଶରେ ଏହା କ୍ଷତିକାରକ ହେବ, ଏବଂ ଏକ ମିଥ୍ୟା ବିକାଳକ ଗଠନ କରିବା ସହଜ ଅଟେ | ଯଦି ୱେଲଡିଂ ତାପମାତ୍ରା ଅତ୍ୟଧିକ ଅଧିକ ଥିବାରୁ ସ of ନ୍ୟମାନେ ଏକ ଅଣ-ନିର୍ବାସିତ ସ୍ଥିତିରେ ରହିବେ, ବିକୋଲରର କ୍ଷତିକାରକ ସ୍ଥିତିରେ ରହିବେ, ଏବଂ ଭୟଙ୍କର କ୍ଷେତ୍ରରେ ବିଭାଜିତର ଗୁଣକୁ ତ୍ୱରାନ୍ୱିତ କରିବାକୁ | ଯାହା ଉପରେ ଗୁରୁତ୍ୱ ଦିଆଯିବା ଆବଶ୍ୟକ ତାହା ହିଁ ସୋଲଷ୍ଟରଙ୍କୁ ତରଳିବା ପାଇଁ ଗରମ କରାଯିବା ଆବଶ୍ୟକ, କିନ୍ତୁ welderments ମଧ୍ୟ ତରଳିରେ ଗରମ ହେବା ଉଚିତ ଯାହା ସୋଲ୍ଟକୁ ତରଳି ଯାଇପାରେ |

5। ଉପଯୁକ୍ତ ୱେଲଡିଂ ସମୟ |

ୱେଲଡିଂ ସମୟ ସମଗ୍ର ୱେଲଡିଂ ପ୍ରକ୍ରିୟାରେ ଶାରୀରିକ ଏବଂ ରାସାୟନିକ ପରିବର୍ତ୍ତନ ପାଇଁ ଆବଶ୍ୟକ ସମୟକୁ ବୁ refers ାଏ | ବଳପୂର୍ବକ ତରଳିବା ତାପମାତ୍ରାର ତରଳିବା ସମୟର ତରଳିବା ସମୟର ତରଳିବା ସମୟର ସମୟ ପାଇଁ ଏହା ବାଧାପ୍ରାପ୍ତ, କାର୍ଯ୍ୟ କରିବା ପାଇଁ ଫ୍ଲକ୍ସ ପାଇଁ ସମୟ ଏବଂ ଧାତୁ ଆଲୋର ପାଇଁ ସମୟ | ୱେଲଡିଂ ତାପମାତ୍ରା ନିର୍ଣ୍ଣୟ କରିବା ପରେ, ଉପଯୁକ୍ତ WELDing ସମୟ ୱେଲଡ ହେବା ପାଇଁ ଅଂଶଗୁଡ଼ିକର ଆକୃତି, ପ୍ରକୃତି, ଏବଂ ଗୁଣ ଉପରେ ଆଧାର କରି ନିର୍ଦ୍ଦିଷ୍ଟ କରିବା ଉଚିତ | ଯଦି ୱେଲଡିଂ ସମୟ ବହୁତ ଲମ୍ବା, ଉପାଦାନ କିମ୍ବା ୱେଲଡିଂ ଅଂଶଗୁଡିକ ସହଜରେ ନଷ୍ଟ ହୋଇଯିବ; ଯଦି ୱେଲଡିଂ ସମୟ ବହୁତ ଛୋଟ, ୱେଲଡିଂ ଆବଶ୍ୟକତା ପୂରଣ ହେବ ନାହିଁ | ସାଧାରଣତ ,, ପ୍ରତ୍ୟେକ ସୋଲଡର ଗଣ୍ଠି ପାଇଁ ସର୍ବାଧିକ ସମୟ ବୁଲିବା ପାଇଁ 5 ସେକେଣ୍ଡରୁ ଅଧିକ ନୁହେଁ |