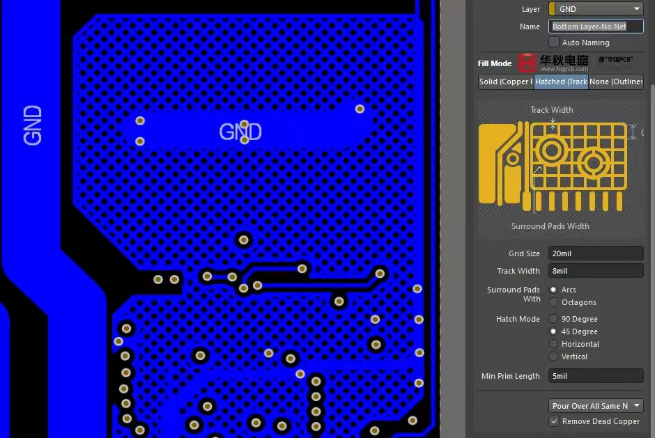

Nadat alle ontwerpinhoud van de PCB is ontworpen, voert het meestal de belangrijkste stap uit van de laatste stap - koper leggen.

Dus waarom zou je aan het einde het leggen van koper maken? Kun je het niet gewoon neerleggen?

Voor PCB is de rol van koperen bestrating heel veel, zoals het verminderen van de grondimpedantie en het verbeteren van het anti-interferentievermogen; Verbonden met de gronddraad, verminder het lusgebied; En help met koeling, enzovoort.

1 kan koper de grondimpedantie verminderen, evenals bescherming van bescherming en geluidsonderdrukking.

Er zijn veel piekpulsstromen in digitale circuits, dus het is meer noodzakelijk om grondimpedantie te verminderen. Koper leggen is een veel voorkomende methode om grondimpedantie te verminderen.

Koper kan de weerstand van aarddraad verminderen door het geleidingsdoorsnedegebied van gronddraad te vergroten. Of verkort de lengte van de gronddraad, verminder de inductantie van de gronddraad en verminder dus de impedantie van de gronddraad; U kunt ook de capaciteit van de gronddraad regelen, zodat de capaciteitswaarde van de gronddraad op de juiste manier wordt verhoogd, om de elektrische geleidbaarheid van de gronddraad te verbeteren en de impedantie van de gronddraad te verminderen.

Een groot gebied van grond- of stroomkoperen kan ook een afschermingsrol spelen, waardoor elektromagnetische interferentie wordt verminderd, het anti-interferentievermogen van het circuit verbeteren en voldoen aan de vereisten van EMC.

Voor hoogfrequente circuits biedt koperen bestrating bovendien een compleet retourpad voor hoogfrequente digitale signalen, waardoor de bedrading van het DC-netwerk wordt verminderd, waardoor de stabiliteit en betrouwbaarheid van signaaloverdracht wordt verbeterd.

2, koper leggen kan de warmtedissipatiecapaciteit van PCB verbeteren

Naast het verminderen van grondimpedantie in PCB -ontwerp, kan koper ook worden gebruikt voor warmtedissipatie.

Zoals we allemaal weten, is metaal gemakkelijk om elektriciteits- en warmtegeleidingsmateriaal te leiden, dus als de PCB is geplaveid met koper, hebben de opening in het bord en andere lege gebieden meer metalen componenten, het warmtedissipatieoppervlak neemt toe, dus het is gemakkelijk om de warmte van het PCB -bord als geheel af te voeren.

Koper leggen helpt ook om warmte gelijkmatig te verdelen, waardoor het maken van lokaal hete gebieden wordt voorkomen. Door de warmte gelijkmatig te verdelen naar het gehele PCB -bord, kan de lokale warmteconcentratie worden verminderd, kan de temperatuurgradiënt van de warmtebron worden verminderd en kan de warmtedissipatie -efficiëntie worden verbeterd.

Daarom kan het leggen van koper in het PCB -ontwerp op de volgende manieren worden gebruikt voor warmtedissipatie:

Ontwerp warmtedissipatiegebieden: volgens de verdeling van de warmtebron op het PCB -bord, ontwerpen redelijk ontwerpen van warmtedissipatiegebieden en leg voldoende koperen folie in deze gebieden om het warmte -dissipatieoppervlak en het thermische geleidbaarheidspad te vergroten.

Verhoog de dikte van koperen folie: het vergroten van de dikte van koperen folie in het warmteafvoergebied kan het thermische geleidbaarheidspad verhogen en de efficiëntie van de warmte -dissipatie verbeteren.

Ontwerp warmtedissipatie door gaten: ontwerp warmtedissipatie door gaten in het warmtedissipatiegebied en breng warmte over naar de andere kant van het PCB -bord door de gaten om het warmteafvoerpad te vergroten en de efficiëntie van de warmte -dissipatie te verbeteren.

Voeg koellichaam toe: voeg een koellichaam toe in het warmtedissipatiegebied, breng de warmte over in het koellichaam en verwijder vervolgens warmte door natuurlijke convectie of ventilatorkanelkantje om de efficiëntie van de warmtedissipatie te verbeteren.

3, koper leggen kan de vervorming verminderen en de kwaliteit van de PCB -productie verbeteren

Koperbestrating kan helpen de uniformiteit van elektropleren te waarborgen, de vervorming van de plaat te verminderen tijdens het laminatieproces, met name voor dubbelzijdige of meerlagige PCB, en de productiekwaliteit van de PCB verbeteren.

Als de distributie van koperen folie in sommige gebieden te veel is en de verdeling in sommige gebieden te weinig is, zal dit leiden tot de ongelijke verdeling van het hele bord en kan het koper deze kloof effectief verminderen.

4, om te voldoen aan de installatiebehoeften van speciale apparaten.

Voor sommige speciale apparaten, zoals apparaten die aarding of speciale installatievereisten vereisen, kan koperen leggen extra verbindingspunten en vaste ondersteuning bieden, waardoor de stabiliteit en betrouwbaarheid van het apparaat worden verbeterd.

Daarom zullen elektronische ontwerpers op basis van de bovenstaande voordelen koper op de PCB -kaart leggen.

Koper leggen is echter geen noodzakelijk onderdeel van het PCB -ontwerp.

In sommige gevallen is het leggen van koper mogelijk niet geschikt of haalbaar. Hier zijn enkele gevallen waarin koper niet moet worden verspreid:

A), hoogfrequente signaallijn:

Voor hoogfrequente signaallijnen kan het leggen van koper extra condensatoren en inductoren introduceren, wat de transmissieprestaties van het signaal beïnvloedt. In hoogfrequente circuits is het meestal nodig om de bedradingsmodus van de gronddraad te regelen en het retourpad van de gronddraad te verminderen, in plaats van overleger.

Het leggen van koper kan bijvoorbeeld een deel van het antennesignaal beïnvloeden. Het leggen van koper in het gebied rond de antenne is gemakkelijk om het signaal dat wordt verzameld door een zwak signaal te veroorzaken om relatief grote interferentie te ontvangen. Het antennesignaal is zeer streng voor de parameterinstelling van de versterkercircuit en de impedantie van het leggen van koper zal de prestaties van het versterkercircuit beïnvloeden. Dus het gebied rond het sectie Antenne is meestal niet bedekt met koper.

B), printplaat met hoge dichtheid:

Voor circuitplaten met hoge dichtheid kan overmatige plaatsing van koperen leiden tot kortsluiting of grondproblemen tussen lijnen, wat de normale werking van het circuit beïnvloedt. Bij het ontwerpen van circuitplaten met hoge dichtheid is het noodzakelijk om de koperstructuur zorgvuldig te ontwerpen om ervoor te zorgen dat er voldoende afstand en isolatie tussen de lijnen is om problemen te voorkomen.

C), warmteafwijking te snel, lasproblemen:

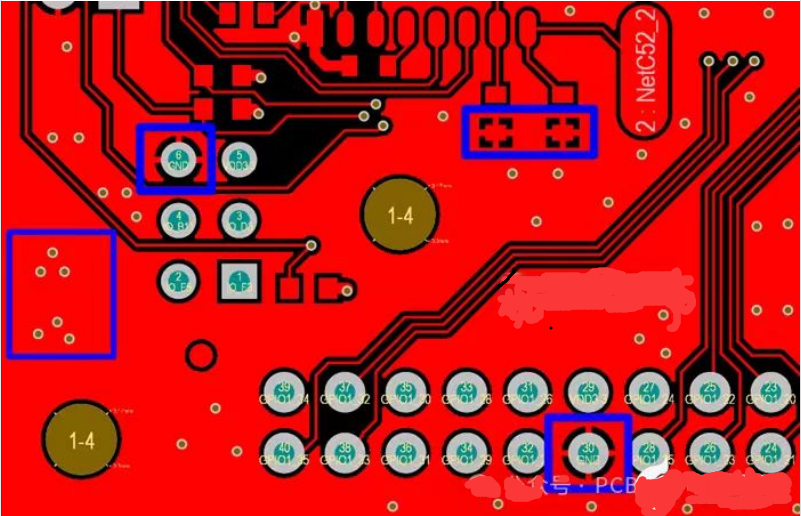

Als de pin van de component volledig bedekt is met koper, kan dit overmatige warmtedissipatie veroorzaken, waardoor het moeilijk is om lassen en reparatie te verwijderen. We weten dat de thermische geleidbaarheid van koper zeer hoog is, dus of het nu handmatig lassen of reflowlassen is, het koperen oppervlak zal snel warmte leiden tijdens het lassen, wat resulteert in het verlies van temperatuur zoals het soldeerbout, dat een impact heeft op het lassen, dus het ontwerp zo ver mogelijk om "kruispad" te gebruiken om de warmtedissipatie te verminderen "om de warmtedissipatie te verminderen" om de warmtedissipatie te verminderen "om de warmtedissipatie te verminderen en te faciliteren van lassen.

D), Speciale omgevingsvereisten:

In sommige speciale omgevingen, zoals hoge temperatuur, hoge luchtvochtigheid, corrosieve omgeving, kunnen koperfolie worden beschadigd of gecorrodeerd, waardoor de prestaties en betrouwbaarheid van het PCB -bord worden beïnvloed. In dit geval is het noodzakelijk om het juiste materiaal en de behandeling te kiezen volgens de specifieke milieu-eisen, in plaats van het over te leggen koper.

E), speciaal niveau van het bord:

Voor de flexibele printplaat, rigide en flexibele gecombineerde bord en andere speciale lagen van het bord, is het noodzakelijk om koperontwerp te leggen volgens de specifieke vereisten en ontwerpspecificaties, om het probleem van flexibele laag of rigide en flexibele gecombineerde laag veroorzaakt door overmatige koperen leggen te voorkomen.

Samenvattend is het in het PCB-ontwerp noodzakelijk om te kiezen tussen koper en niet-copper volgens specifieke circuitvereisten, milieu-eisen en speciale applicatiescenario's.