U weet al dat alle elektronische apparaten uit printplaten bestaan. PCB's, of gedrukte printplaten, zijn een integraal onderdeel van de elektronica van vandaag. Een groen bord met complexe lijnen en patronen wordt een PCB genoemd. In elektronische apparaten zorgen markeringen op de PCB ervoor dat alle componenten soepel samenwerken. De productie van een PCB bestaat uit meerdere componenten en stappen. De laatste fase van het maken van een afgedrukte printplaat (PCB) is het toevoegen van schermafdrukken op de bovenste laag.

Schermafdrukken is het proces van het toepassen van inktsporen op een printplaat om de componenten, waarschuwingssymbolen, testpunten, markeringen, logo -markeringen, enz. Te identificeren, enz. Typisch is het componentgedeelte van het scherm van de fabrikant. Het verschijnt af en toe in laskanalen, maar de kosten om er te komen zijn high. PCB -schermafdrukken helpt fabrikanten en ontwerpers snel componentlay -outs te identificeren. PCB -schermafdrukken zorgt ervoor dat onderdelen opnieuw kunnen worden samengesteld. Schermafdrukken biedt de ingenieur of technicus instructies over waar en hoe de componenten op de PCB moeten worden geplaatst.

Wat is PCB -schermafdrukken?

Stel je voor dat je aan een doe -het -zelf -project werkt om een futuristische smartwatch helemaal opnieuw te bouwen. Uw PCB is als de blauwdruk voor deze hightech draagbare, en schermafdrukken is uw manier om intuïtieve tekens en labels toe te voegen om u en iedereen die bij het montageproces betrokken is te begeleiden.

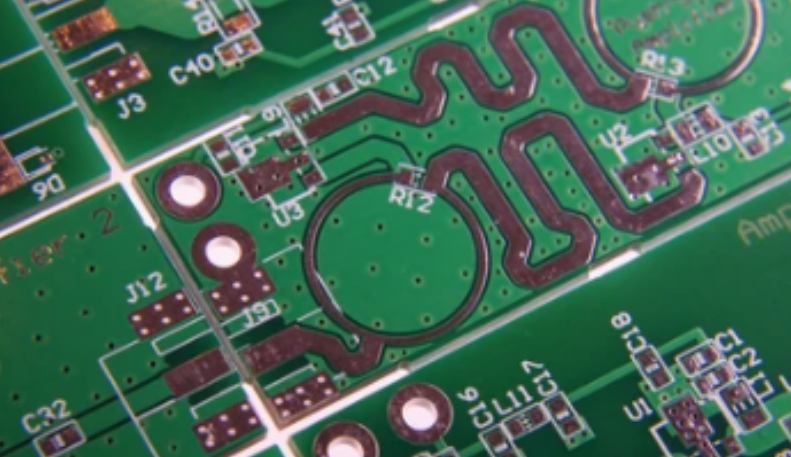

Schermafdruk op PCB is een laag inkt afgedrukt op het oppervlak van de printplaat. Het is meestal gemaakt van polymeer- of keramische materialen en wordt aangebracht door middel van schermafdrukken. De inkt wordt toegepast via een mesh -scherm, dat fungeert als een sjabloon voor het gewenste patroon. Het scherm wordt op de PCB geplaatst en de inkt wordt door het scherm en op het bord gedwongen. De standaard schermkleuren die door fabrikanten worden gebruikt, zijn zwart, geel en wit. Bij gebruik van PCB -software kunnen vaak gebruikte lettertypen worden gebruikt bij het ontwerp van de schermafdruklaag.

Het wordt meestal toegepast op de bovenste en onderste lagen van de printplaat. Met behulp van schermafdrukken kan het oppervlak van de PCB -kaart worden afgedrukt met tekst, labels en symbolen. Componenten, hun locatie, onderdeelnamen, componentnummers, merklogo's en andere informatie worden visueel gepresenteerd.

Hoewel de schermafdruklaag niets te maken heeft met de daadwerkelijke elektrische werking van het bord, is het essentieel voor het proces van het bouwen, testen en het gebruik van het bord. Helpt dingen te vinden en op de juiste plaatsen te plaatsen, zodat alles opgesteld is en in de goede richting. Het is erg handig voor het assemblageproces omdat het visuele signalen biedt die gemakkelijk te begrijpen zijn voor technici en assemblers. Nu u de basisprincipes van schermafdrukken op gedrukte printplaten kent, laten we eens kijken naar het bredere gebruik.

Wat is de informatie van PCB -schermafdrukken?

Zoals eerder vermeld, heeft schermafdrukken op de PCB mogelijk geen effect op de functie van de PCB; De waarde ervan ligt echter in de informatie die het verstrekt. Het zal bijvoorbeeld iedereen helpen:

Waarschuwingssymbolen:Identificeer waarschuwingssymbolen die componenten op hoge temperatuur benadrukken die de aandacht en zorg voor gebruikers tijdens de werking vereisen.

Polariteit:Begrijp de componentpolariteit om de component correct te installeren. PIN -markers bieden directionele informatie om een nauwkeurige montage te garanderen.

Testpunt:Positietestpuntindicatoren op het scherm om ontwerpingenieurs te helpen bij PCB -testen en inbedrijfstelling.

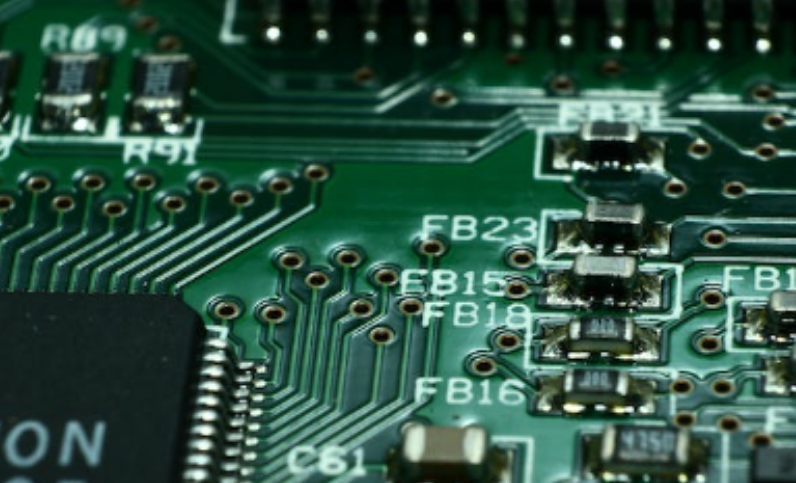

Referentie -indicator: Componenten worden geïdentificeerd door een referentie -indicator, een unieke identificatie voor elke assemblagelocatie op de PCB.

Cijfers: Zoek een uniek nummer op het printafdruk van het PCB -scherm, wat de fabrikantmarkering, versienummer, etc. aangeeft

Componentsymbolen: Voor speciale componenten zoals diodes en optocouplers, zorgen de componentsymbolen afgedrukt op schermafdrukken een nauwkeurige uitlijning tijdens de installatie.

Schakelinstellingen:De standaardschakelaarinstellingen worden beschreven op het PCB -scherm, waardoor de bruikbaarheid van het bord wordt verbeterd.

Dichte componenten:Pin op schermafdrukken vergemakkelijkt het testen en foutopsporing van compacte componentpakketten zoals balletarrays (BGA).

Problemen oplossen en repareren:Silkscreen -markering kan eenvoudig individuele componenten identificeren en vinden, waardoor het reparatieproces wordt versneld.

Productiedocumentatie:Silkschermmarkering biedt de benodigde productie- en assemblagedocumentatie. Dit omvat auteursrechtelijke kennisgevingen, bedrijfslogo's, productiedata en andere belangrijke kwaliteitscontrole en traceerbaarheidsdetails.

Merk: Deze tekens dragen bij aan de schoonheid en het merk van de PCB. Het combineren van merkelementen, logo's en geselecteerde kleuren verbetert de algehele visuele aantrekkingskracht en professionaliteit.

Wat is de optimale dikte van schermafdrukken op de PCB?

De dikte van het scherm op de PCB wordt beïnvloed door de grootte van het scherm en de hoeveelheid gebruikte inkt. Over het algemeen wordt schermafdrukken in PCB's bereikt als een fijne coating, meestal met een dikte van minder dan 0,1 mm. Hierdoor kan de inkt nauwkeurig worden toegepast zonder de totale dikte van de PCB aanzienlijk te veranderen.

De diepte van het draadgaas op een PCB kan variëren, afhankelijk van verschillende factoren, waaronder productiemethoden, specifieke vereisten en vastgestelde normen binnen de industrie. Gewoonlijk is de diepte van het schermafdruk op de PCB relatief dun in vergelijking met de andere lagen binnen de PCB.

In sommige gevallen is de dikte van de schermafdruklaag meestal ongeveer 0,02 mm tot 0,1 mm (20 tot 100 micron). Dit is van cruciaal belang om te overwegen dat deze metingen ruwe benaderingen zijn en kunnen variëren op basis van verschillende factoren.

Hoewel het scherm in de printplaat relatief dun is, biedt het nog steeds veel zichtbaarheid en elasticiteit voor het doel. De dikte wordt zorgvuldig gecontroleerd om ervoor te zorgen dat deze de functie van de PCB niet verstoort, een verkeerde uitlijning van de component triggert of complicaties tijdens de productie veroorzaakt.