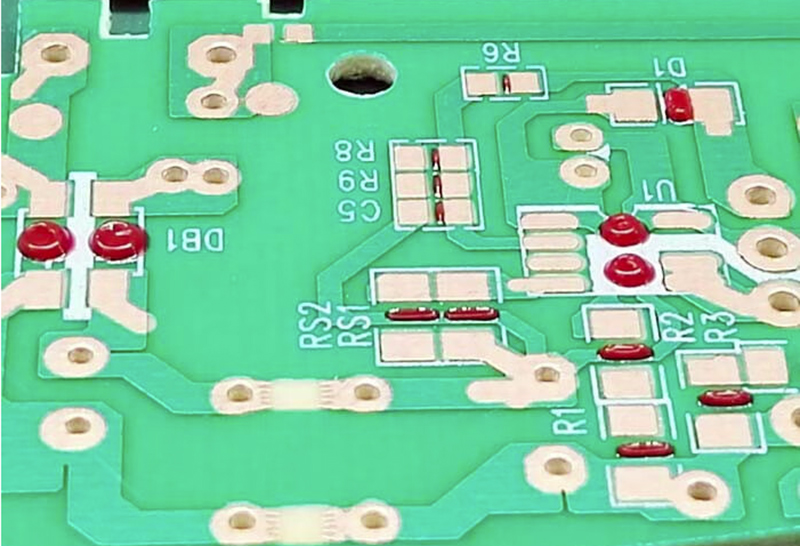

लाल गोंद प्रक्रिया:

एसएमटी रेड ग्लू प्रक्रिया लाल गोंदच्या गरम क्युरिंग गुणधर्मांचा फायदा घेते, जी प्रेस किंवा डिस्पेंसरद्वारे दोन पॅड दरम्यान भरली जाते आणि नंतर पॅच आणि रिफ्लो वेल्डिंगद्वारे बरे होते. अखेरीस, वेव्ह सोल्डरिंगद्वारे, वेल्डिंग प्रक्रिया पूर्ण करण्यासाठी फिक्स्चरचा वापर न करता केवळ वेव्ह क्रेस्टच्या पृष्ठभागावर पृष्ठभाग माउंट पृष्ठभाग.

एसएमटी सोल्डर पेस्ट:

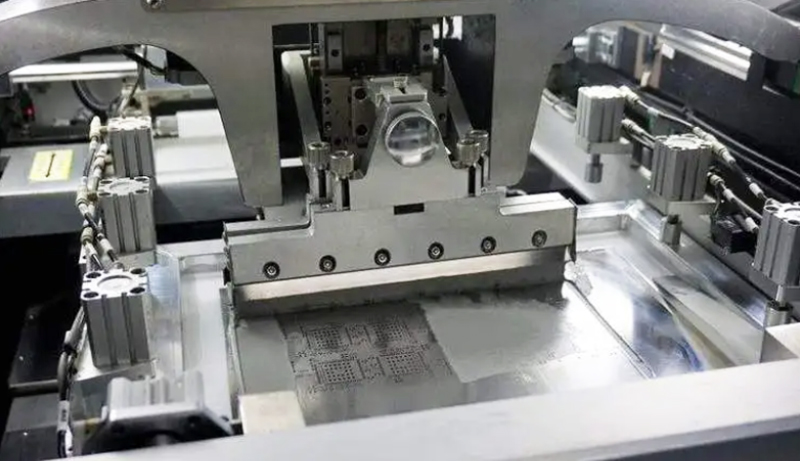

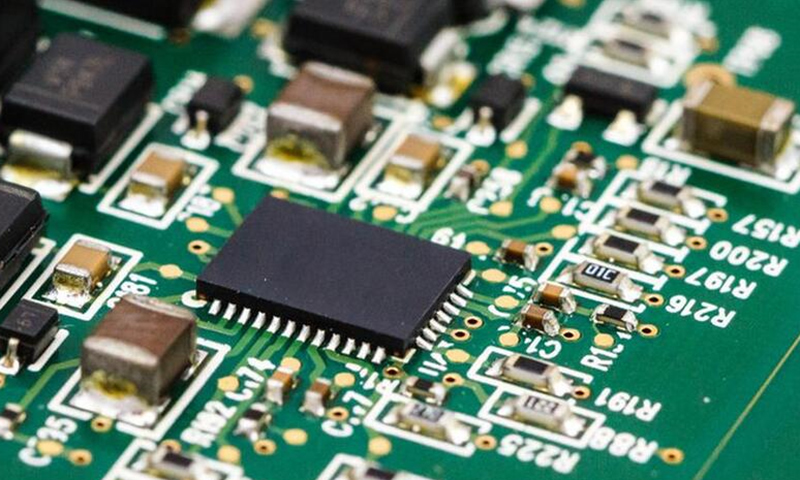

एसएमटी सोल्डर पेस्ट प्रक्रिया पृष्ठभाग माउंट तंत्रज्ञानामध्ये एक प्रकारची वेल्डिंग प्रक्रिया आहे, जी प्रामुख्याने इलेक्ट्रॉनिक घटकांच्या वेल्डिंगमध्ये वापरली जाते. एसएमटी सोल्डर पेस्ट मेटलिक टिन पावडर, फ्लक्स आणि चिकट आहे, जे वेल्डिंगची चांगली कामगिरी प्रदान करू शकते आणि इलेक्ट्रॉनिक डिव्हाइस आणि मुद्रित सर्किट बोर्ड (पीसीबी) दरम्यान विश्वसनीय कनेक्शन सुनिश्चित करू शकते.

एसएमटीमध्ये लाल गोंद प्रक्रियेचा वापर:

1. खर्च करा

एसएमटी रेड ग्लू प्रक्रियेचा एक मोठा फायदा असा आहे की वेव्ह सोल्डरिंग दरम्यान फिक्स्चर तयार करण्याची आवश्यकता नाही, ज्यामुळे फिक्स्चर बनविण्याची किंमत कमी होते. म्हणूनच, खर्च वाचविण्यासाठी, काही ग्राहक जे लहान ऑर्डर देतात त्यांना सामान्यत: पीसीबीए प्रोसेसिंग उत्पादकांना लाल गोंद प्रक्रिया स्वीकारण्याची आवश्यकता असते. तथापि, तुलनेने मागासवर्गीय वेल्डिंग प्रक्रिया म्हणून, पीसीबीए प्रोसेसिंग प्लांट्स सहसा लाल गोंद प्रक्रिया स्वीकारण्यास टाळाटाळ करतात. हे असे आहे कारण लाल गोंद प्रक्रियेस वापरण्यासाठी विशिष्ट परिस्थिती पूर्ण करणे आवश्यक आहे आणि वेल्डिंगची गुणवत्ता सोल्डर पेस्ट वेल्डिंग प्रक्रियेइतकी चांगली नाही.

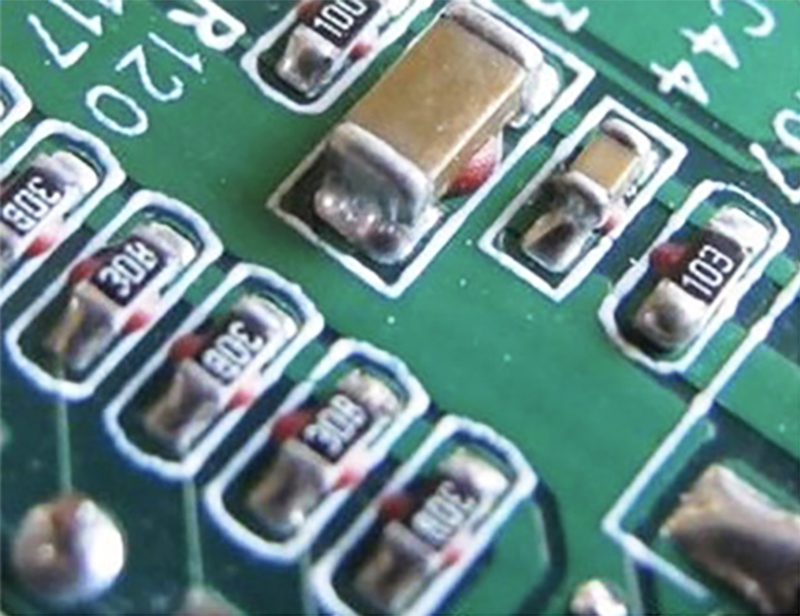

२. घटक आकार मोठा आहे आणि अंतर रुंद आहे

वेव्ह सोल्डरिंगमध्ये, पृष्ठभाग-आरोहित घटकाची बाजू सामान्यत: क्रेस्टवर निवडली जाते आणि प्लग-इनची बाजू वर आहे. जर पृष्ठभाग माउंट घटक आकार खूपच लहान असेल तर अंतर खूपच अरुंद असेल, तर पीक टिन केल्यावर सोल्डर पेस्ट जोडली जाईल, परिणामी शॉर्ट सर्किट होईल. म्हणूनच, लाल गोंद प्रक्रिया वापरताना, घटकांचा आकार पुरेसा मोठा आहे हे सुनिश्चित करणे आवश्यक आहे आणि अंतर फारच लहान नसावे.

एसएमटी सोल्डर पेस्ट आणि रेड ग्लू प्रक्रियेतील फरक:

1. प्रक्रिया कोन

जेव्हा वितरण प्रक्रिया वापरली जाते, तेव्हा लाल गोंद अधिक बिंदूंच्या बाबतीत संपूर्ण एसएमटी पॅच प्रोसेसिंग लाइनची अडचण होईल; जेव्हा मुद्रण प्रक्रिया वापरली जाते, तेव्हा त्यास प्रथम एआय आणि नंतर पॅच आवश्यक असते आणि मुद्रण स्थितीची सुस्पष्टता खूप जास्त असते. याउलट, सोल्डर पेस्ट प्रक्रियेसाठी फर्नेस कंस वापरणे आवश्यक आहे.

2. गुणवत्ता कोन

दंडगोलाकार किंवा त्वचारोग पॅकेजेससाठी लाल गोंद भाग सोडणे सोपे आहे आणि स्टोरेज परिस्थितीच्या प्रभावाखाली लाल रबर प्लेट्स ओलावास अधिक संवेदनशील असतात, परिणामी भाग कमी होतात. याव्यतिरिक्त, सोल्डर पेस्टच्या तुलनेत, वेव्ह सोल्डरिंग नंतर लाल रबर प्लेटचा दोष दर जास्त आहे आणि विशिष्ट समस्यांसह वेल्डिंग गहाळ आहे.

3. उत्पादन खर्च

सोल्डर पेस्ट प्रक्रियेतील फर्नेस ब्रॅकेट ही एक मोठी गुंतवणूक आहे आणि सोल्डर जॉइंटवरील सोल्डर सोल्डर पेस्टपेक्षा अधिक महाग आहे. याउलट, लाल गोंद प्रक्रियेमध्ये गोंद ही एक विशेष किंमत आहे. लाल गोंद प्रक्रिया किंवा सोल्डर पेस्ट प्रक्रिया निवडताना, खालील तत्त्वांचे पालन केले जाते:

● जेव्हा अधिक एसएमटी घटक आणि कमी प्लग-इन घटक असतात तेव्हा बरेच एसएमटी पॅच उत्पादक सामान्यत: सोल्डर पेस्ट प्रक्रिया वापरतात आणि प्लग-इन घटक पोस्ट-प्रोसेसिंग वेल्डिंग वापरतात;

Plug जेव्हा अधिक प्लग-इन घटक आणि कमी एसएमडी घटक असतात तेव्हा लाल गोंद प्रक्रिया सामान्यत: वापरली जाते आणि प्लग-इन घटक देखील पोस्ट-प्रोसेस्ड आणि वेल्डेड असतात. कोणती प्रक्रिया वापरली गेली हे महत्त्वाचे नाही, तर उत्पादन वाढविणे हा आहे. तथापि, याउलट, सोल्डर पेस्ट प्रक्रियेचा दोष कमी आहे, परंतु उत्पन्न देखील तुलनेने कमी आहे.

एसएमटी आणि डुबकीच्या मिश्रित प्रक्रियेमध्ये, एकल-साइड रिफ्लक्स आणि वेव्ह क्रेस्टची दुहेरी भट्टीची परिस्थिती टाळण्यासाठी, लाल गोंद पीसीबीच्या वेव्ह क्रेस्ट वेल्डिंग पृष्ठभागावर चिप घटकाच्या कंबरवर ठेवला जातो, जेणेकरून वेव्ह क्रेस्ट वेल्डिंग दरम्यान एकदा टिन लागू केले जाऊ शकते, ज्याने सोल्डर पेस्ट मुद्रण प्रक्रियेस दूर केले.

याव्यतिरिक्त, लाल गोंद सामान्यत: निश्चित आणि सहाय्यक भूमिका बजावते आणि सोल्डर पेस्ट ही वास्तविक वेल्डिंगची भूमिका असते. लाल गोंद वीज घेत नाही, तर सोल्डर पेस्ट करते. रिफ्लो वेल्डिंग मशीनच्या तपमानाच्या बाबतीत, लाल गोंदचे तापमान तुलनेने कमी आहे आणि वेल्डिंग पूर्ण करण्यासाठी वेव्ह सोल्डरिंग देखील आवश्यक आहे, तर सोल्डर पेस्टचे तापमान तुलनेने जास्त आहे.