എച്ച്ഡിഐ: ഹൈ ഡെൻസിറ്റി ഇൻ്റർകണക്ഷൻ, ഹൈ ഡെൻസിറ്റി ഇൻ്റർകണക്ഷൻ, നോൺ-മെക്കാനിക്കൽ ഡ്രില്ലിംഗ്, 6 മില്ലിലോ അതിൽ താഴെയോ ഉള്ള മൈക്രോ ബ്ലൈൻഡ് ഹോൾ റിംഗ്, ഇൻ്റർലെയർ വയറിംഗ് ലൈനിൻ്റെ അകത്തും പുറത്തും 4 മില്ലിലോ അതിൽ കുറവോ ഉള്ള ലൈൻ വിടവ്, പാഡ് 0.35 മില്ലീമീറ്ററിൽ കൂടാത്ത മൾട്ടിലെയർ ബോർഡ് ഉൽപ്പാദനത്തിൻ്റെ വ്യാസത്തെ എച്ച്ഡിഐ ബോർഡ് എന്ന് വിളിക്കുന്നു.

ബ്ലൈൻഡ് വഴി: ബ്ലൈൻഡ് വഴി എന്നതിൻ്റെ ചുരുക്കെഴുത്ത്, ആന്തരികവും ബാഹ്യവുമായ പാളികൾ തമ്മിലുള്ള കണക്ഷൻ ചാലകം തിരിച്ചറിയുന്നു.

Buried via: ബരീഡ് വയ് എന്നതിൻ്റെ ചുരുക്കം, ആന്തരിക പാളിയും ആന്തരിക പാളിയും തമ്മിലുള്ള ബന്ധം മനസ്സിലാക്കുന്നു.

0.05mm~0.15mm വ്യാസമുള്ള ഒരു ചെറിയ ദ്വാരമാണ് ബ്ലൈൻഡ് വഴി.

എച്ച്ഡിഐ ബോർഡ് മെറ്റീരിയൽ

1.HDI പ്ലേറ്റ് മെറ്റീരിയൽ RCC, LDPE, FR4

RCC: റെസിൻ പൂശിയ ചെമ്പ്, റെസിൻ പൂശിയ കോപ്പർ ഫോയിൽ, RCC എന്നത് കോപ്പർ ഫോയിലും റെസിനും ചേർന്നതാണ്, അതിൻ്റെ ഉപരിതലം പരുക്കൻ, ചൂട്-പ്രതിരോധം, ഓക്സിഡേഷൻ പ്രതിരോധം മുതലായവ, അതിൻ്റെ ഘടന ചുവടെയുള്ള ചിത്രത്തിൽ കാണിച്ചിരിക്കുന്നു: (ഉപയോഗിച്ചത് കനം 4 മില്ലിയിൽ കൂടുതലാകുമ്പോൾ)

RCC-യുടെ റെസിൻ പാളിക്ക് FR-1/4 ബോണ്ടഡ് ഷീറ്റുകൾക്ക് (പ്രെപ്രെഗ്) സമാനമായ പ്രോസസ്സബിലിറ്റി ഉണ്ട്. സഞ്ചിത രീതിയുടെ മൾട്ടിലെയർ ബോർഡിൻ്റെ പ്രസക്തമായ പ്രകടന ആവശ്യകതകൾ നിറവേറ്റുന്നതിന് പുറമേ, ഇനിപ്പറയുന്നവ:

(1) ഉയർന്ന ഇൻസുലേഷൻ വിശ്വാസ്യതയും മൈക്രോ-കണ്ടക്റ്റിംഗ് ഹോൾ വിശ്വാസ്യതയും;

(2) ഉയർന്ന ഗ്ലാസ് ട്രാൻസിഷൻ താപനില (Tg);

(3) കുറഞ്ഞ വൈദ്യുത സ്ഥിരതയും കുറഞ്ഞ ജല ആഗിരണവും;

(4) ചെമ്പ് ഫോയിലിലേക്ക് ഉയർന്ന ഒട്ടിപ്പിടവും ശക്തിയും;

(5) ക്യൂറിംഗ് കഴിഞ്ഞ് ഇൻസുലേഷൻ പാളിയുടെ ഏകീകൃത കനം.

അതേ സമയം, RCC ഗ്ലാസ് ഫൈബർ ഇല്ലാത്ത ഒരു പുതിയ തരം ഉൽപ്പന്നമായതിനാൽ, ലേസർ, പ്ലാസ്മ എന്നിവ ഉപയോഗിച്ച് ഹോൾ ട്രീറ്റ്മെൻ്റ് എച്ചിംഗ് ചെയ്യാൻ ഇത് നല്ലതാണ്, ഇത് ഭാരം കുറഞ്ഞതും മൾട്ടിലെയർ ബോർഡിൻ്റെ കനം കുറഞ്ഞതും നല്ലതാണ്. കൂടാതെ, റെസിൻ പൂശിയ കോപ്പർ ഫോയിലിൽ 12pm, 18pm, തുടങ്ങിയ നേർത്ത ചെമ്പ് ഫോയിലുകൾ ഉണ്ട്, അവ പ്രോസസ്സ് ചെയ്യാൻ എളുപ്പമാണ്.

മൂന്നാമതായി, എന്താണ് ആദ്യ ഓർഡർ, രണ്ടാം ഓർഡർ പിസിബി?

ഈ ഫസ്റ്റ്-ഓർഡർ, സെക്കൻ്റ്-ഓർഡർ എന്നത് ലേസർ ഹോളുകളുടെ എണ്ണം, പിസിബി കോർ ബോർഡ് മർദ്ദം, നിരവധി ലേസർ ഹോളുകൾ പ്ലേ ചെയ്യുന്നതിനെ സൂചിപ്പിക്കുന്നു! കുറച്ച് ഓർഡറുകൾ ആണ്. താഴെ കാണിച്ചിരിക്കുന്നത് പോലെ

1,. ദ്വാരങ്ങൾ തുരന്നതിന് ശേഷം ഒരിക്കൽ അമർത്തുക == "പ്രസ്സിൻ്റെ പുറത്ത് ഒരിക്കൽ കൂടി ചെമ്പ് ഫോയിൽ == "എന്നിട്ട് ലേസർ ഡ്രിൽ ദ്വാരങ്ങൾ

ചുവടെയുള്ള ചിത്രത്തിൽ കാണിച്ചിരിക്കുന്നതുപോലെ ഇത് ആദ്യ ഘട്ടമാണ്

2, ഒരിക്കൽ അമർത്തി ദ്വാരങ്ങൾ തുളച്ച ശേഷം == "മറ്റൊരു ചെമ്പ് ഫോയിലിൻ്റെ പുറം == "എന്നിട്ട് ലേസർ, ഡ്രില്ലിംഗ് ദ്വാരങ്ങൾ == "മറ്റൊരു ചെമ്പ് ഫോയിലിൻ്റെ പുറം പാളി == "എന്നിട്ട് ലേസർ ഡ്രില്ലിംഗ് ദ്വാരങ്ങൾ

ഇത് രണ്ടാമത്തെ ഉത്തരവാണ്. ഇത് നിങ്ങൾ എത്ര തവണ ലേസർ ചെയ്യുന്നു എന്നത് മാത്രമാണ് പ്രധാന കാര്യം, അത് എത്ര ഘട്ടങ്ങളാണ്.

രണ്ടാമത്തെ ക്രമം പിന്നീട് സഞ്ചിത ദ്വാരങ്ങളും സ്പ്ലിറ്റ് ദ്വാരങ്ങളും ആയി തിരിച്ചിരിക്കുന്നു.

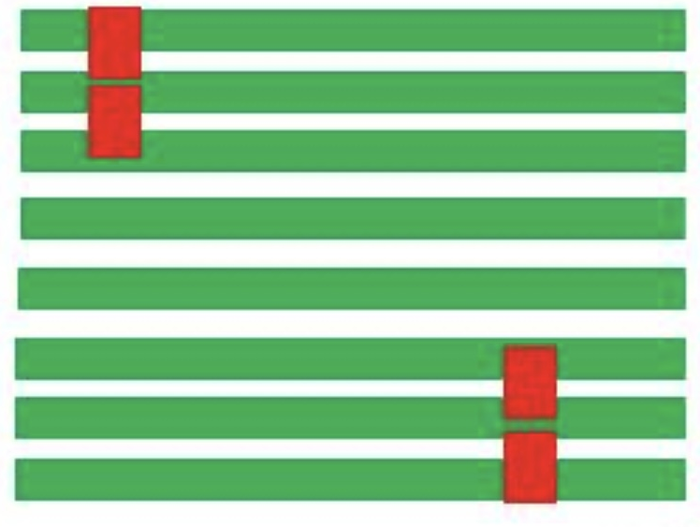

താഴെ കൊടുത്തിരിക്കുന്ന ചിത്രം, രണ്ടാം ക്രമത്തിൽ അടുക്കിയിരിക്കുന്ന ദ്വാരങ്ങളുടെ എട്ട് പാളികളാണ്, 3-6 ലെയറുകൾ ആദ്യം അമർത്തുക, 2, 7 ലെയറുകളുടെ പുറത്ത് അമർത്തി, ലേസർ ദ്വാരങ്ങളിൽ ഒരിക്കൽ അമർത്തുക. തുടർന്ന് 1,8 ലെയറുകൾ അമർത്തി ലേസർ ദ്വാരങ്ങൾ ഉപയോഗിച്ച് വീണ്ടും പഞ്ച് ചെയ്യുന്നു. രണ്ട് ലേസർ ദ്വാരങ്ങൾ ഉണ്ടാക്കാനാണിത്. അടുക്കിവെച്ചിരിക്കുന്നതിനാൽ ഇത്തരത്തിലുള്ള ദ്വാരം, പ്രക്രിയയുടെ ബുദ്ധിമുട്ട് അൽപ്പം കൂടുതലായിരിക്കും, ചെലവ് അൽപ്പം കൂടുതലാണ്.

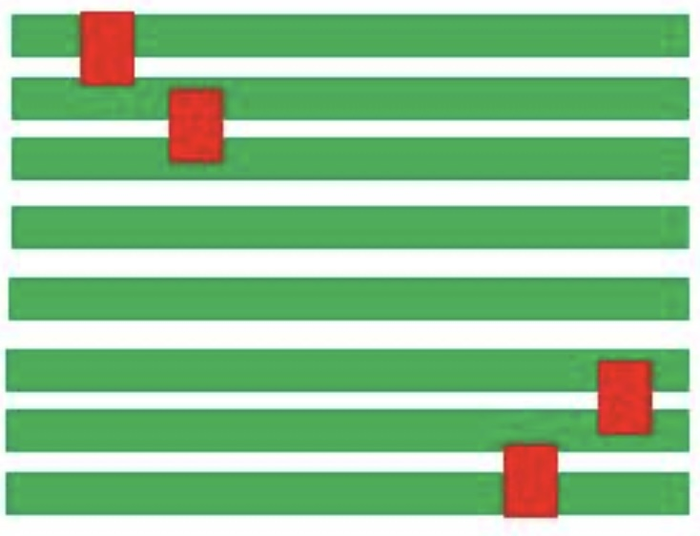

ചുവടെയുള്ള ചിത്രം രണ്ടാം-ഓർഡർ ക്രോസ് ബ്ലൈൻഡ് ഹോളുകളുടെ എട്ട് പാളികൾ കാണിക്കുന്നു, ഈ പ്രോസസ്സിംഗ് രീതി മുകളിലെ എട്ട് ലെയറുകൾക്ക് തുല്യമാണ്, കൂടാതെ രണ്ട് തവണ ലേസർ ദ്വാരങ്ങൾ അടിക്കേണ്ടതുണ്ട്. എന്നാൽ ലേസർ ദ്വാരങ്ങൾ ഒരുമിച്ച് അടുക്കിയിട്ടില്ല, പ്രോസസ്സിംഗ് ബുദ്ധിമുട്ട് വളരെ കുറവാണ്.

മൂന്നാം ഓർഡർ, നാലാം ഓർഡർ അങ്ങനെ പലതും.