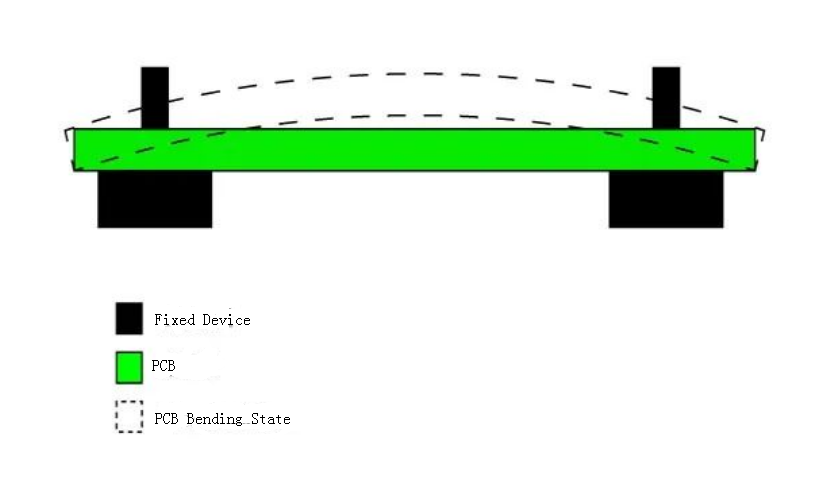

실제로 PCB Warping은 원래의 플랫 회로 보드를 나타내는 회로 보드의 굽힘을 나타냅니다. 데스크탑에 배치하면 보드의 두 끝 또는 중간이 약간 위쪽으로 나타납니다. 이 현상은 업계에서 PCB Warping으로 알려져 있습니다.

회로 보드의 보증을 계산하기위한 공식은 회로 보드의 네 모서리가지면에있는 4 개의 모서리와 함께 테이블 위에 회로 보드를 평평하게 놓고 중간의 아치 높이를 측정하는 것입니다. 공식은 다음과 같습니다.

warpage = 아치의 높이/PCB 길이의 길이 *100%.

Circuit Board Warpage Industry Standard : IPC에 따르면 - 6012 (1996 Edition)“강성 인쇄판의 식별 및 성능을위한 사양”, 회로 보드 생산에 허용되는 최대 펀드 및 왜곡은 0.75%에서 1.5% 사이입니다. 각 공장의 프로세스 기능이 다르기 때문에 PCB Warpage Control 요구 사항에는 특정 차이가 있습니다. 1.6 보드 두꺼운 기존의 양면 다층 회로 보드의 경우, 대부분의 회로 보드 제조업체는 0.70-0.75%, 많은 SMT, BGA 보드, 0.5%범위의 요구 사항, 프로세스 용량이 강한 일부 회로 보드 공장은 PCB Warpage 표준을 0.3%로 올릴 수 있습니다.

제조 중에 회로 보드의 뒤틀림을 피하는 방법은 무엇입니까?

(1) 각 층 사이의 반 경화 배열은 대칭이어야하며, 6 개의 층 회로 보드의 비율, 1-2와 5-6 층 사이의 두께 및 반 후두 조각의 수는 일관성이 있어야합니다.

(2) 다층 PCB 코어 보드 및 경화 시트는 동일한 공급 업체의 제품을 사용해야합니다.

(3) 라인 그래픽 영역의 외부 A와 B 측면은 가능한 한 가깝기 때문에 A 측면이 큰 구리 표면 일 때 B 측면 몇 줄만 있으면이 상황은 뒤틀린 후에 쉽게 발생할 수 있습니다.

회로 보드 뒤틀림을 방지하는 방법?

1. 엔지니어링 설계 : 인터레이어 반 커싱 시트 배열이 적절해야합니다. 다층 코어 보드 및 반 경화 시트는 동일한 공급 업체로부터 만들어 져야합니다. 외부 C/S 평면의 그래픽 영역은 가능한 한 가깝고 독립적 인 그리드를 사용할 수 있습니다.

2. 블랭킹 전 날 조정판 : 일반적으로 6-10 시간, 플레이트의 수증기를 제외하고, 수지를 완전히 경화시키고, 플레이트의 응력을 제거하십시오. 열기 전 베이킹 시트, 내부 층과 더블 사이드가 필요합니다!

3. 라미네이트 이전에, 고형 판의 날실 및 씨실 방향에주의를 기울여야한다. 날실 및 씨실 수축 비율은 동일하지 않으며, 반 분리 된 시트를 라미네이션하기 전에 워프와 씨실 방향을 구별하기 위해주의를 기울여야한다. 코어 플레이트는 또한 워프와 씨파의 방향에주의를 기울여야합니다. 플레이트 경화 시트의 일반적인 방향은 자오선 방향입니다. 구리 클래드 플레이트의 긴 방향은 자오선입니다. 4oz 전력 두꺼운 구리 시트 10 층

4. 콜드 프레스 후 응력을 제거하기 위해 라미네이션의 두께는 생 가장자리를 다듬었다.

5. 드릴링 전 베이킹 플레이트 : 4 시간 동안 150도;

6. 기계적 분쇄 브러시를 거치지 않는 것이 좋습니다. 화학적 세정이 권장됩니다. 특수 비품은 플레이트가 구부러지고 접히는 것을 방지하는 데 사용됩니다.

7. 평평한 대리석 또는 스틸 플레이트에 주석을 뿌린 후 청소 후 실온 또는 공기 부동 침대 냉각으로 자연 냉각;