일반적으로 다층 보드와 이중층 보드의 생산 공정에 비해 내부 라인과 라미네이션이라는 두 가지 공정이 더 있습니다.

자세히 설명하면 이중층 판의 생산 과정에서 절단이 완료된 후 드릴링이 수행되고 구리 라인에 삽입됩니다. 다층 보드의 생산 과정에서 재료 개봉이 완료된 후 직접 드릴링하지 않지만 먼저 내부 라인과 라미네이션을 통과한 다음 드릴링 작업장에 들어가 드릴링한 다음 구리와 선으로.

즉, 개구부와 천공 구멍 사이에 "내부 라인"과 "적층"이라는 두 가지 프로세스가 추가됩니다. 위의 내용은 다층 보드와 이중층 보드 생산의 차이점입니다.

다음으로 내부 라인과 라미네이션 두 공정이 어떤 일을 하는지 살펴보겠습니다.

내부라인

필름 압축, 노광, 현상을 포함한 이중층 판 생산의 "라인" 프로세스(잊었다면 돌아가서 살펴볼 수 있음).

여기의 "내부 회로"는 그렇게 간단하지 않습니다! 내부 적층 필름, 내부 노출, 내부 현상 외에도 내부 전처리, 내부 에칭, 내부 필름 제거 및 내부 AOI도 포함됩니다.

이중층 판재 생산 공정에서는 구리 증착이 완료된 후 생산 라인 없이 기판을 직접 압착 필름에 넣기 때문에 추가적인 사전 압착 처리를 수행할 필요가 없습니다. 그리고 여기 동박판은 절단 작업장에서 방금 나온 것입니다. 보드 표면에 불순물이 있으므로

내부 라미네이트 필름 전에 처리 및 세척, 화학 반응 사용, 먼저 기름, 물, 깨끗한 물을 제거하고 두 번의 마이크로 에칭(표면 잔해물 제거), 물, 산세(후)를 진행해야 합니다. 세척하면 표면이 산화되므로 산 세척이 필요합니다.) 물을 준 다음 건조시킨 다음 내부 라미네이트 필름에 넣습니다.

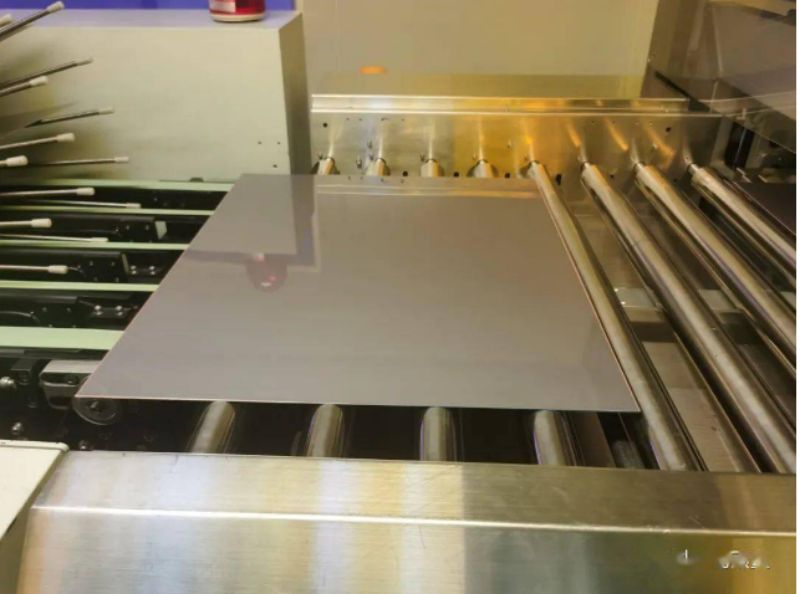

처리 전 내부 라미네이트 필름

보드를 누른 후에는 구멍을 뚫지 않았기 때문에 매우 평평해 보입니다.

압착 필름, 노광, 현상, 이러한 링크의 구체적인 사항은 이중층 판 생산 기사에서 소개되었으므로 여기서는 반복하지 않겠습니다.

현상이 완료되면 황동의 일부가 노출됩니다. 외부 레이어는 포지티브 필름 프로세스이고 내부 레이어는 네거티브 필름 프로세스이기 때문입니다. 따라서 외층 현상이 완료된 후 노출된 Line Copper는 유지되어야 하는 부분이고, 내층 현상 후 노출된 Copper는 Etching-off가 필요한 부분이므로

내부에칭공정과 외부에칭공정도 다르며, 내부에칭은 알칼리공정으로, 에칭시에는 드라이필름이 그대로 남아있고, 드라이필름이 없는 부분(노출된 구리)을 먼저 에칭하고, 그런 다음 곰팡이가 제거됩니다.

외층의 에칭을 먼저 제거한 후 에칭하고 액체 주석으로 라인을 부분적으로 보호합니다.

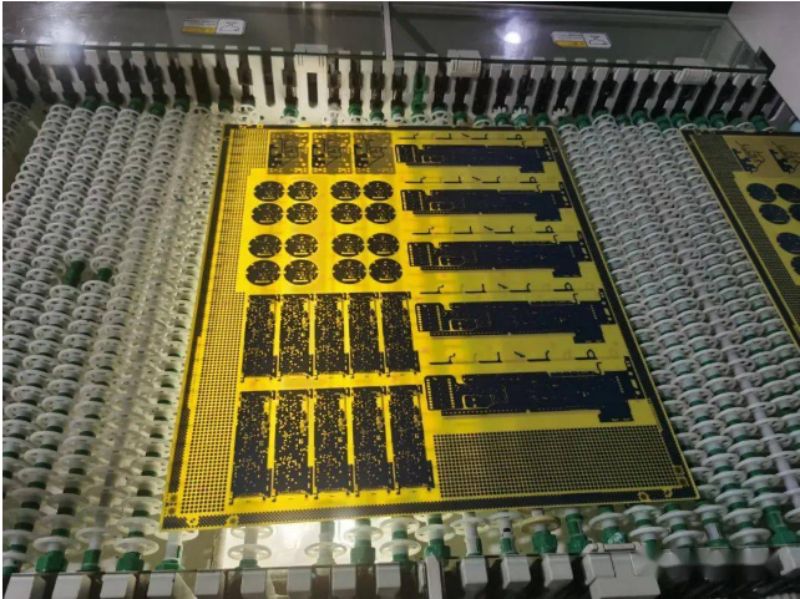

내부 필름 에칭 라인, 왼쪽은 에칭을 담당하고, 오른쪽은 필름 회수를 담당합니다.

회로 기판을 에칭한 후 과도한 구리는 에칭 제거되었으며 건조 필름의 나머지 부분은 제거되지 않았습니다.

스트리핑 후의 회로 기판입니다.

필름 내부 레이어가 완성된 후 라인 내부 레이어가 완전히 완성된 후, 이때 AOI 광학 검출을 통해 문제가 없는 것으로 판단하여 라미네이션 공정을 수행할 수 있습니다.

라미네이션:

방금 보드를 만들었으니 이를 내부 코어 보드라고 부릅니다. 보드가 4겹이면 내부 코어 보드가 1개가 되고, 보드가 6겹이면 내부 코어 보드가 2개가 됩니다.

이 공정의 주요 목적은 내부 코어 플레이트와 외부 레이어를 결합하여 전체를 형성하는 것입니다. PP라고 불리는 접착재를 담당하며, 중국에서는 반경화 시트라고 하며 주성분은 수지와 유리 섬유이며 내부 코어 보드와 외부 동박 절연 용도로도 사용됩니다.

다층 기판의 품질을 보장하기 위해 Jialichuang의 PP 공급업체는 여전히 South Asia Electronics입니다.

일반적으로 라미네이션 공정은 브라우닝(Browning), 프리스태킹(Pre-Stacking), 플래튼(Platen), 프레싱(Pressing)의 4단계로 나누어진다. 다음으로 각 공정의 세부 사항을 별도로 살펴보겠습니다. 필름 제거가 완료된 후 내부 코어 플레이트를 먼저 브라우닝합니다. 갈색 회로 기판은 회로 기판 표면에 갈색 금속화 물질인 갈색 필름 층을 추가하며 표면이 고르지 않아 PP와 접착하기 쉽도록 합니다.

자전거 타이어를 수리할 때와 원리는 비슷합니다. 깨진 부분은 줄로 정리해야 접착제 접착력이 좋아집니다.

브라우닝 공정은 산세, 알칼리 세척, 다채널 세척, 건조, 냉각 및 기타 공정을 거치는 화학 반응 공정이기도 합니다.

사전 랩

먼지가 없는 작업장에서 수행되는 사전 적층 공정에서는 코어 플레이트와 PP를 함께 적층합니다. PP는 코어 플레이트의 각 측면에 배치됩니다. PP의 길이와 너비는 압착 후 빈 가장자리를 방지하기 위해 코어 플레이트보다 2mm 더 큽니다.

뗏목:

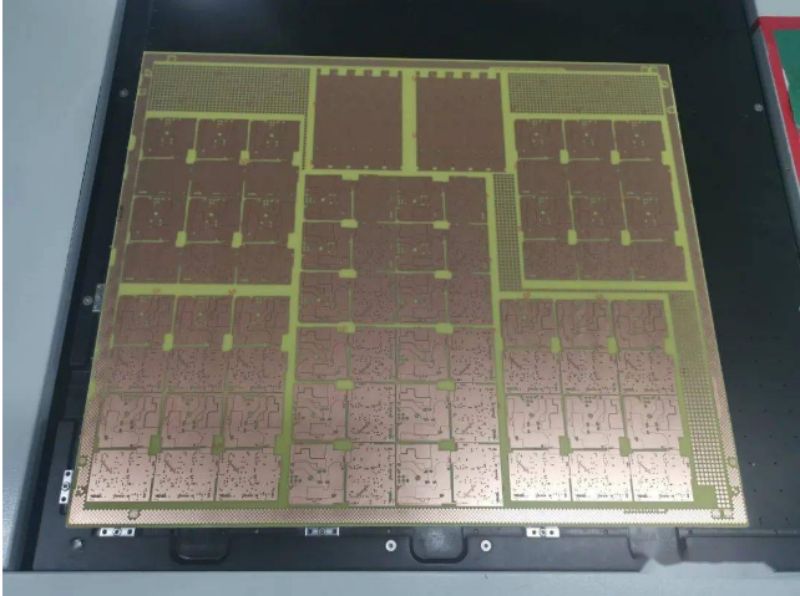

행 플레이트의 주요 목적은 후속 외부 라인을 준비하기 위해 PP 레이어 위에 구리 호일 레이어를 추가하는 것입니다. 또한, 가장 바깥층에는 철판과 크라프트지가 추가됩니다.적층

처음 몇 단계는 최종 라미네이션을 준비하는 것입니다.

라미네이팅하기 전에 뒤틀림을 방지하기 위해 약 12mm 두께의 강철 덮개판이 있습니다.

라미네이팅에는 열간 프레스와 냉간 프레스에 각각 열간 프레스와 냉간 프레스의 두 가지 공정이 포함됩니다. 이는 고품질의 회로 기판을 생산하기 위해 진공, 온도, 압력, 시간 등의 요소를 고려하는 매우 중요한 링크이며 이러한 요소가 서로 협력합니다.

예를 들어, 특정 시간 동안 온도, 압력, 소요 시간 등을 정밀하게 조정해야 합니다.

이 공정이 끝나면 PP와 내부 코어 플레이트, 외부 동박이 서로 밀접하게 연결됩니다.

프레스에서 나온 후 자동 해체를 진행하고 철판을 제거한 뒤 분쇄 후 다시 소대실로 보낸다. 그림 11과 같이 기계가 철판을 제거하고 있습니다.

적층 다층 회로 기판은 원래 드릴 작업장으로 반환되어 드릴링되며 나머지 공정은 이중층 기판 생산 공정과 동일합니다.