HDI : 약어의 고밀도 상호 연결, 고밀도 상호 연결, 비 기계적 드릴링, 6 밀도 이하의 미세 맹장 홀 링 내부 및 내부 및 외부의 4 마일 이하의 MILL 이하의 MILLAYER 보드 생산의 PAD 직경을 HDI 보드라고합니다.

BLIND VRIA : 맹인 비아의 짧은 시간은 내부와 외부 층 사이의 연결 전도를 인식합니다.

묻히기 : 내부 층과 내부 층 사이의 연결을 실현하여 묻히기가 짧습니다.

블라인드 비아는 대부분 0.05mm ~ 0.15mm의 작은 구멍이며, 묻힌 via는 레이저, 플라즈마 에칭 및 광 발광에 의해 형성되며, 일반적으로 CO2 및 YAG Ultraviolet Laser (UV)로 나뉘어 진 레이저에 의해 형성됩니다.

HDI 보드 자료

1.HDI 플레이트 재료 RCC, LDPE, FR4

RCC : 수지 코팅 구리, 수지 코팅 된 구리 포일의 경우 RCC는 표면이 거칠고 내열성, 산화 내성 등이있는 구리 호일과 수지로 구성되며, 그 구조는 아래 그림에 나와 있습니다. (두께가 4mil 이상일 때 사용)

RCC의 수지 층은 FR-1/4 결합 시트 (PREPREG)와 동일한 가공성을 갖는다. 축적 방법의 다층 보드의 관련 성능 요구 사항을 충족하는 것 외에도 :

(1) 높은 절연 신뢰성 및 미세 전도 홀 신뢰성;

(2) 높은 유리 전이 온도 (TG);

(3) 저 유전 상수 및 낮은 수분 흡수;

(4) 구리 호일에 대한 높은 접착력 및 강도;

(5) 경화 후 절연 층의 균일 한 두께.

동시에 RCC는 유리 섬유가없는 새로운 유형의 제품이기 때문에 레이저 및 플라즈마에 의한 구멍 처리에 적합하며, 이는 가벼운 중량 및 다층 보드의 얇아지는 데 좋습니다. 또한, 수지 코팅 된 구리 포일은 오후 12시, 18pm 등과 같은 얇은 구리 포일을 가지며 처리하기 쉽습니다.

셋째, 1 차 2 차 PCB는 무엇입니까?

이 1 차, 2 차 2 차는 레이저 구멍의 수, PCB 코어 보드 압력의 수를 여러 번, 여러 레이저 구멍을 연주합니다! 몇 가지 주문입니다. 아래와 같이

1,. 구멍을 뚫고 나서 한 번 누른 후 == "언론의 외부 구리 호일 =="그런 다음 레이저 드릴 구멍

아래 그림과 같이 이것은 첫 번째 단계입니다.

2, 한 번 누르고 드릴링 구멍 == "다른 구리 호일의 외부 =="와 레이저, 드릴링 구멍 == "다른 구리 호일의 외부 층 =="와 레이저 드릴링 구멍

이것은 두 번째 순서입니다. 그것은 주로 당신이 그것을 몇 번이나 레이저로 몇 번이나 몇 단계에 관한 것입니다.

그런 다음 2 차 순서는 쌓인 구멍과 분할 구멍으로 나뉩니다.

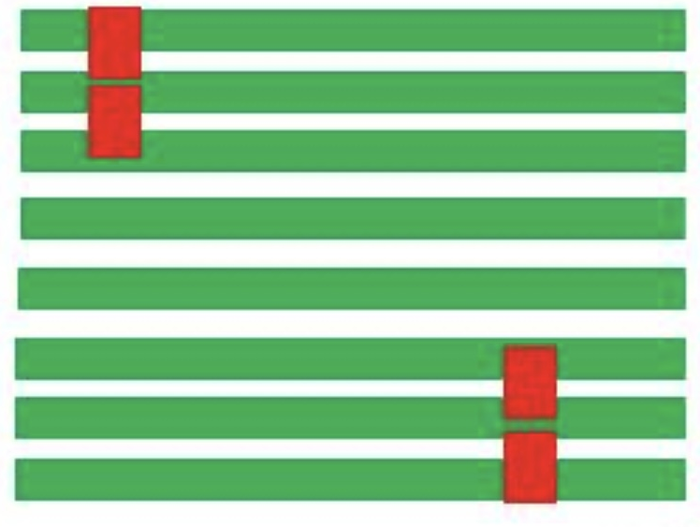

다음 그림은 8 층의 2 차 쌓인 구멍이며, 3-6 층의 첫 번째 프레스 핏, 2, 7 층의 외부가 눌려졌으며 레이저 구멍을 한 번 쳤습니다. 그런 다음 1,8 층을 눌러 레이저 구멍으로 한 번 더 펀칭합니다. 이것은 두 개의 레이저 구멍을 만드는 것입니다. 이런 종류의 구멍은 쌓여 있기 때문에 프로세스 난이도가 약간 높아지고 비용이 조금 더 높습니다.

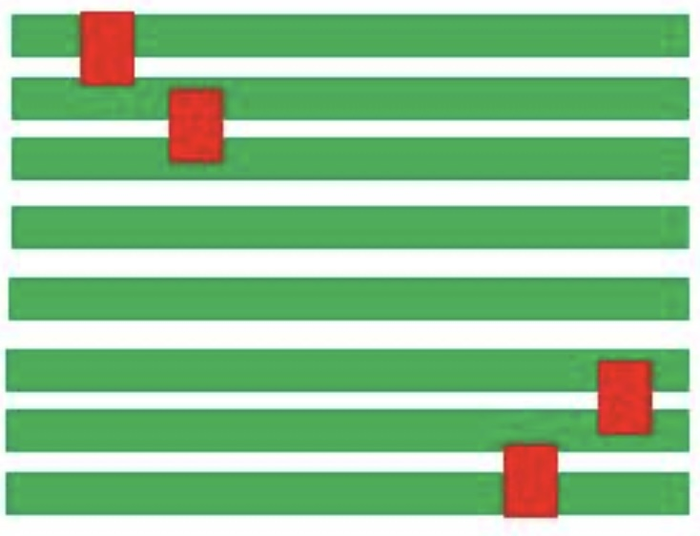

아래 그림은 8 개의 2 차 크로스 블라인드 구멍의 8 층을 보여줍니다.이 가공 방법은 위의 8 층의 2 차 스택 구멍과 동일하며 레이저 구멍에 두 번 닿아 야합니다. 그러나 레이저 구멍은 함께 쌓이지 않으며 처리 난이도는 훨씬 적습니다.

3 차, 4 차 등.