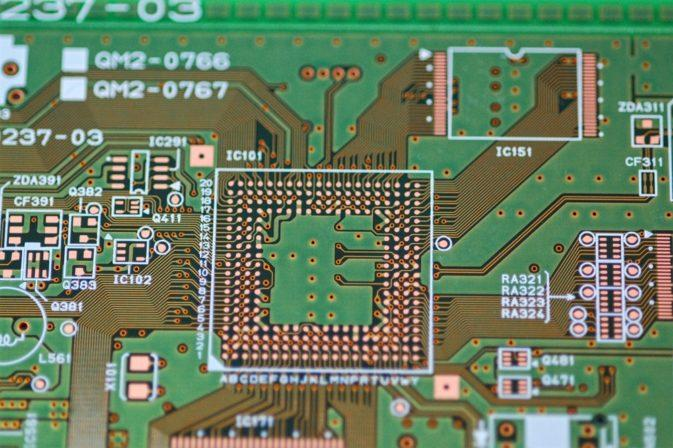

필요한 조건납땜 PCB회로 보드

1. 용접은 용접성이 우수해야합니다

소위 솔더 가능성은 용접 될 금속 재료와 솔더가 적절한 온도에서 우수한 조합을 형성 할 수있는 합금의 성능을 나타냅니다. 모든 금속이 용접성이 우수한 것은 아닙니다. 크롬, 몰리브덴, 텅스텐 등과 같은 일부 금속은 용접성이 매우 열악합니다. 구리, 황동 등과 같은 일부 금속은 용접성이 향상됩니다. 용접 동안, 고온은 금속 표면에 산화물 필름이 형성되어 재료의 용접성에 영향을 미칩니다. 납땜 가능성을 향상시키기 위해, 표면 주석 도금,은 도금 및 기타 측정을 사용하여 물질 표면의 산화를 방지 할 수있다.

2. 용접의 표면은 깨끗하게 유지되어야합니다

솔더와 용접의 좋은 조합을 달성하려면 용접 표면을 깨끗하게 유지해야합니다. 용접성이 우수한 용접조차도 습윤에 유해한 산화물 필름 및 오일 얼룩은 저장 또는 오염으로 인해 용접의 표면에서 생성 될 수 있습니다. 용접하기 전에 먼지 필름을 제거해야합니다. 그렇지 않으면 용접 품질을 보장 할 수 없습니다. 금속 표면의 온화한 산화물 층은 플럭스에 의해 제거 될 수있다. 심각한 산화가있는 금속 표면은 스크래핑 또는 산세와 같은 기계적 또는 화학적 방법으로 제거해야합니다.

3. 적절한 플럭스를 사용하십시오

플럭스의 기능은 용접 표면에서 산화물 필름을 제거하는 것입니다. 다른 용접 공정은 니켈 염소 합금, 스테인레스 스틸, 알루미늄 및 기타 재료와 같은 다른 플럭스를 필요로합니다. 전용 특수 플럭스없이 납땜하기가 어렵습니다. 용접이 인쇄 된 회로 보드와 같은 용접 할 때 용접을 신뢰할 수 있고 안정적으로 만들기 위해 로진 기반 플럭스가 일반적으로 사용됩니다. 일반적으로 알코올은 로진을 로진 물에 녹이는 데 사용됩니다.

4. 용접은 적절한 온도로 가열되어야합니다.

용접하는 동안, 열 에너지의 기능은 솔더를 녹이고 용접 물체를 가열하여 주석과 납 원자가 금속 표면의 결정 격자에 침투하기 위해 충분한 에너지를 얻기 위해 합금을 형성하는 것입니다. 용접 온도가 너무 낮 으면 솔더 원자의 침투에 해를 끼치므로 합금을 형성하는 것이 불가능하며 잘못된 솔더를 형성하기가 쉽습니다. 용접 온도가 너무 높으면 솔더는 비 유효성 상태에있어 플럭스의 분해 및 휘발 속도를 가속화하여 솔더의 품질이 악화되고 심각한 경우 인쇄 회로 보드의 패드가 떨어질 수 있습니다. 강조해야 할 것은 솔더 만 용융하기 위해 가열되어야 할뿐만 아니라 용접을 솔더를 녹일 수있는 온도로 가열해야한다는 것입니다.

5. 적절한 용접 시간

용접 시간은 전체 용접 공정에서 물리적 및 화학적 변화에 필요한 시간을 말합니다. 여기에는 용접 온도에 도달하기 위해 금속이 용접 될 시간, 땜납의 용융 시간, 플럭스가 작동하는 시간 및 금속 합금이 형성되는 시간이 포함됩니다. 용접 온도가 결정된 후, 적절한 용접 시간은 용접 할 부품의 모양, 특성 및 특성에 따라 결정되어야합니다. 용접 시간이 너무 길면 구성 요소 또는 용접 부품이 쉽게 손상됩니다. 용접 시간이 너무 짧으면 용접 요구 사항이 충족되지 않습니다. 일반적으로, 용접 될 각 솔더 조인트의 최대 시간은 5 초를 넘지 않습니다.