전기 안전 간격은 주로 플레이트 제작 공장의 수준에 따라 일반적으로 0.15mm입니다. 사실, 그것은 더 가까울 수 있습니다. 회로가 신호와 관련이없는 경우, 단락이없고 전류가 충분하다면, 큰 전류는 더 두꺼운 배선과 간격이 필요합니다.

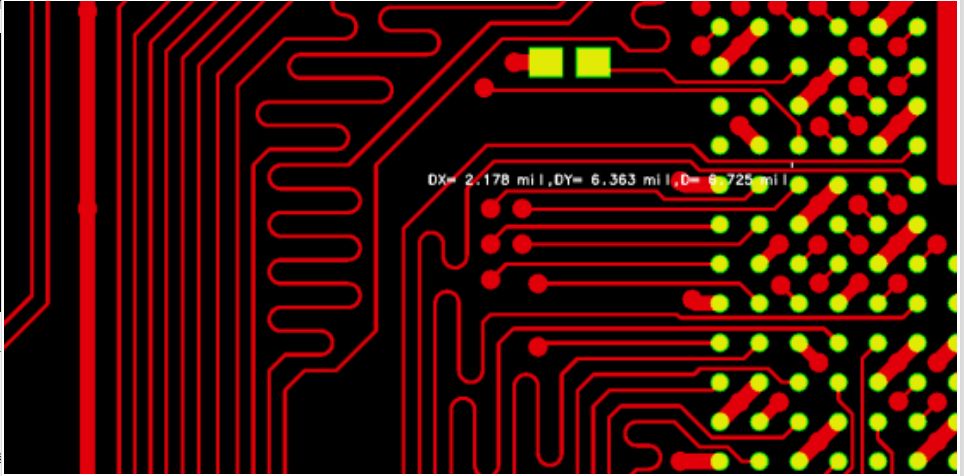

1. 와이어 사이의 절제

지휘자 간의 거리는 PCB 제조업체의 제조 능력을 기반으로 고려해야합니다. 도체 사이의 거리는 최소 4mil 인 것이 좋습니다. 그러나 일부 공장은 3/3mil 라인 너비와 라인 간격으로 생산할 수도 있습니다. 물론 생산의 관점에서 볼 때, 조건 하에서 더 좋을수록 더 좋습니다. 정상적인 6mil은 더 전통적입니다.

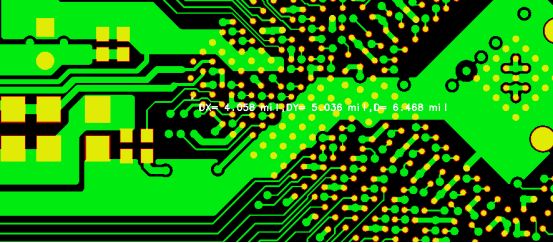

2. 패드와 와이어 사이의 전환

패드와 라인 사이의 거리는 일반적으로 4mil 이상이며 공간이있을 때 패드와 선 사이의 거리가 더 높을수록 좋습니다. 패드 용접에는 창 개구부가 필요하기 때문에 창 개구부는 2mm보다 큽니다. 간격이 충분하지 않으면 라인 층의 단락을 유발할뿐만 아니라 선의 구리 노출도 유발됩니다.

3. 패드와 패드 사이의 간격

패드와 패드 사이의 간격은 6mm보다 커야합니다. 패드 간격이 불충분 한 솔더 스톱 웰링 브리지를 만드는 것은 어렵고, 다른 네트워크의 IC 패드는 열린 웰드 브리지를 용접 할 때 단락이있을 수 있습니다. 네트워크 패드와 패드 사이의 거리는 작고 주석이 용접에 완전히 연결된 후 수리 된 구성 요소를 분해하는 것이 편리하지 않습니다.

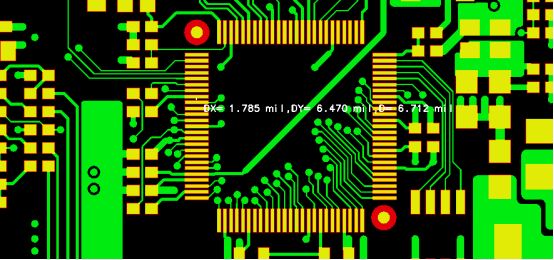

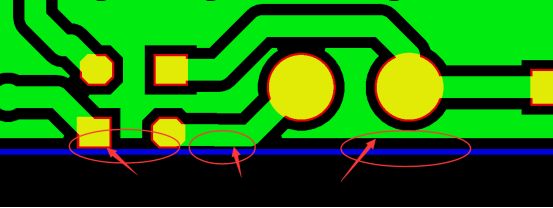

4. 코퍼 및 구리, 와이어, 패드 간격

살아있는 구리 피부와 라인과 패드 사이의 거리는 다른 라인 층 물체 사이의 거리는 더 크며 구리 피부와 라인과 패드 사이의 거리는 생산 및 제조를 용이하게하기 위해 8mil보다 크다. 구리 피부의 크기가 반드시 많은 가치를 부여 할 필요는 없기 때문에 조금 더 크고 작은 것이 중요하지 않습니다. 제품의 생산 수율을 향상시키기 위해서는 구리 피부에서 라인과 패드 사이의 간격이 가능한 한 커야합니다.

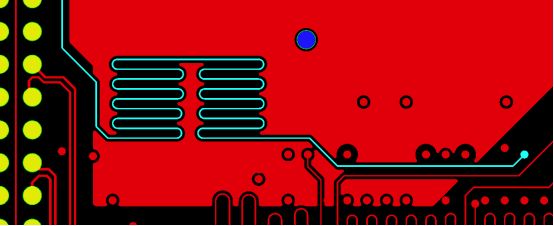

5. 와이어, 패드, 구리 및 플레이트 가장자리의 스페이스

일반적으로 배선, 패드 및 구리 피부와 윤곽선 사이의 거리는 10mil보다 커야하며 8mm 미만은 생산 및 성형 후 플레이트 가장자리에 구리 노출을 초래합니다. 플레이트의 가장자리가 V- 컷 인 경우 간격은 16mil보다 커야합니다. 와이어와 패드는 구리가 너무 단순하게 노출 될뿐만 아니라 플레이트 가장자리에 너무 가까운 선이 작아서 전류 운반 문제가 발생하고 패드가 작은 용접이 용접되어 용접이 불량합니다.