PCB 낙하 납땜판의 원인

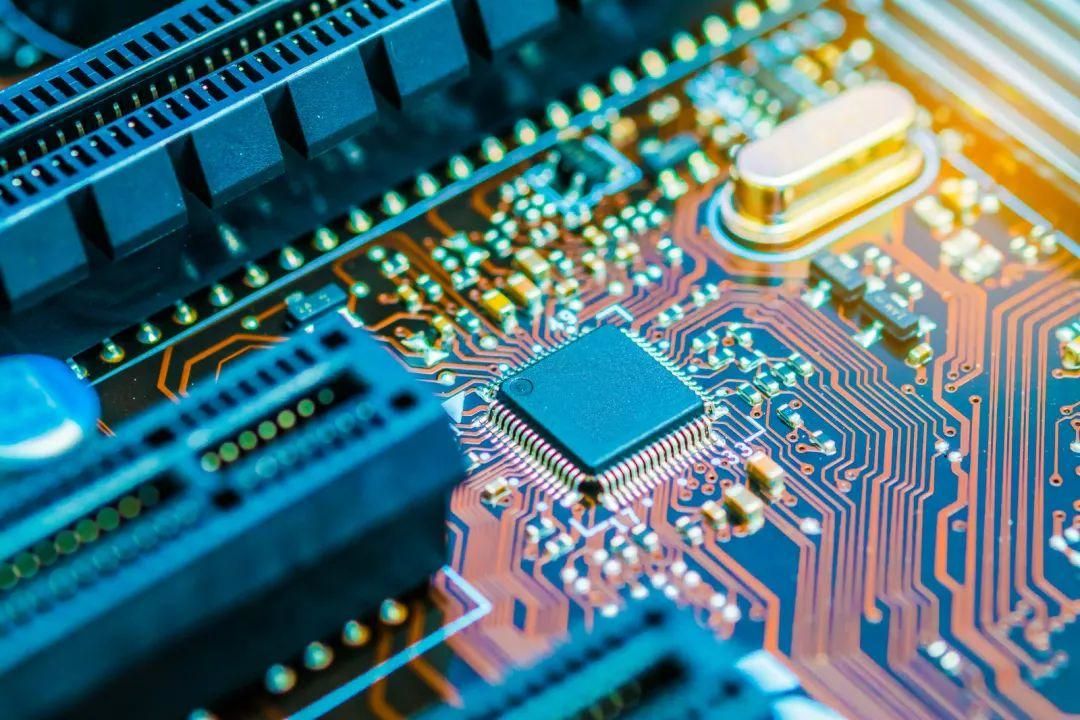

생산 공정에서 PCB 회로 기판은 종종 PCB 회로 기판 구리 와이어 불량(종종 구리를 던진다고 함)과 같은 일부 공정 결함이 발생하여 제품 품질에 영향을 미칩니다. PCB 회로 기판에서 구리를 던지는 일반적인 이유는 다음과 같습니다.

PCB 회로 기판 공정 요소

1, 구리 호일 에칭이 과도하고 시중에서 사용되는 전해 구리 호일은 일반적으로 단면 아연 도금 (일반적으로 회색 호일로 알려짐) 및 단면 도금 구리 (일반적으로 빨간색 호일로 알려짐)이며 일반적인 구리는 일반적으로 70um 이상의 아연 도금입니다. 구리 호일, 빨간색 호일 및 기본 애쉬 호일보다 18um 아래에는 구리가 포함되지 않았습니다.

2. PCB 공정에서는 국부적인 충돌이 발생하며, 외부의 기계적 힘에 의해 구리선이 기판에서 분리됩니다. 이 결함은 잘못된 위치 또는 방향으로 나타납니다. 떨어지는 구리선은 명백한 왜곡을 가지거나 긁힘/충격 표시와 동일한 방향으로 나타납니다. 구리선의 나쁜 부분을 벗겨서 구리박 표면을 보면 구리박 표면의 정상적인 색상을 볼 수 있으며 나쁜 측면 침식은 없으며 구리박 박리 강도는 정상입니다.

3, PCB 회로 설계는 합리적이지 않으며, 너무 얇은 선의 두꺼운 동박 설계로 인해 과도한 라인 에칭과 구리가 발생할 수도 있습니다.

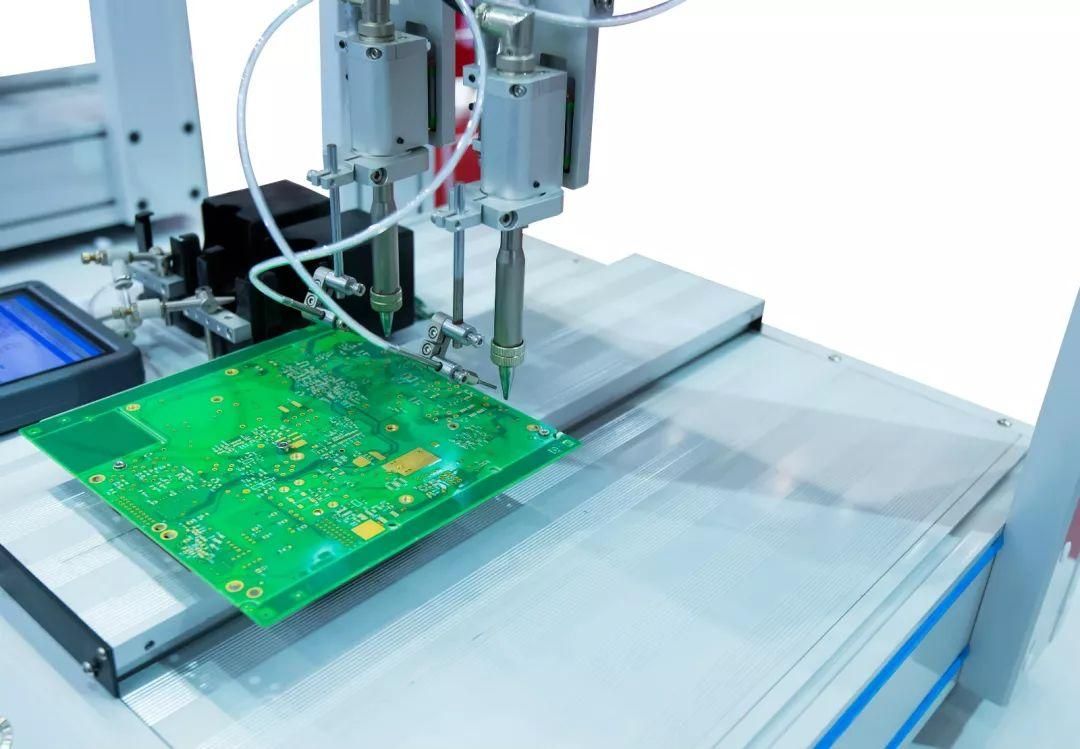

라미네이트 공정 이유

정상적인 상황에서 라미네이트의 고온 프레싱 고온 섹션이 30분 이상 지속되는 한, 동박과 반경화 시트는 기본적으로 완전히 결합되므로 일반적으로 프레싱은 라미네이트의 동박과 기판의 결합력에 영향을 미치지 않습니다. 그러나 라미네이트를 적층하고 적층하는 과정에서 PP가 오염되거나 동박 표면이 손상되면 라미네이트 후 동박과 기판 사이의 결합력이 부족하여 위치 결정(대형 판에만 해당) 또는 산발적인 동선이 발생합니다. 손실은 있지만 스트립 라인 근처의 동박의 스트립 강도는 비정상이 아닙니다.

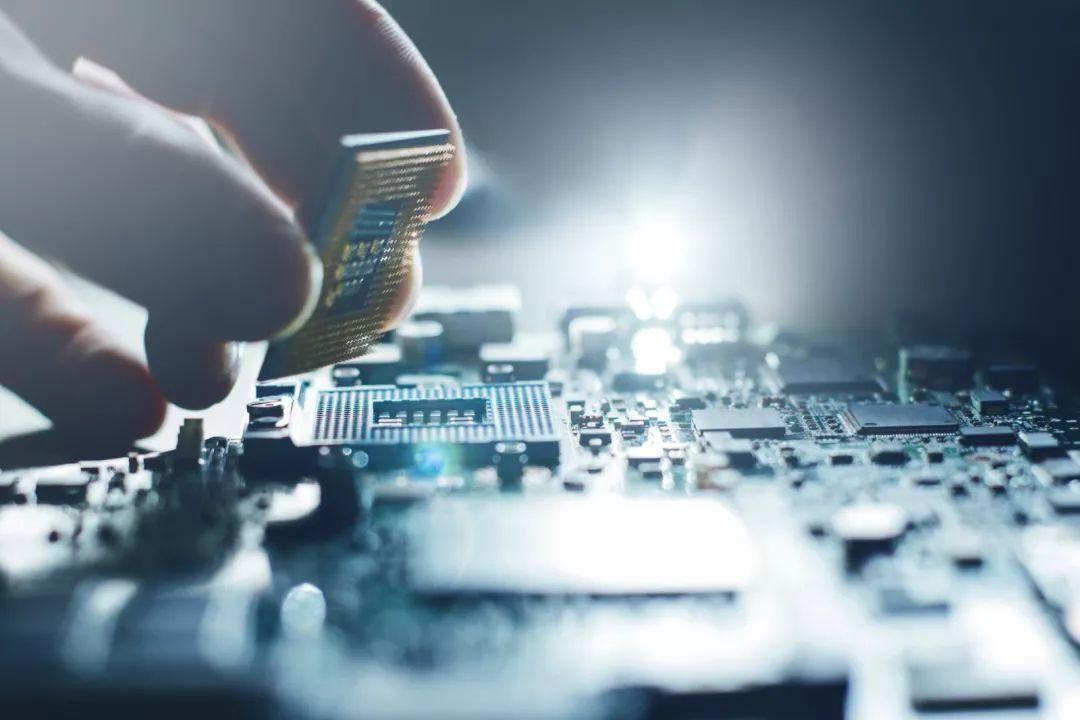

라미네이트 원료 이유

1, 일반 전해 구리 호일은 아연 도금 또는 구리 도금 제품입니다. 양모 호일 생산의 피크 값이 비정상이거나 아연 도금 / 구리 도금, 수지상 코팅이 불량하여 구리 호일 자체 박리 강도가 충분하지 않으면 불량 호일입니다. 전자 공장에서 PCB 플러그인으로 만들어진 프레스 보드, 구리선은 외부 충격에 의해 떨어집니다. 이러한 종류의 불량한 박리 구리선 구리 호일 표면(즉, 기판과의 접촉 표면)은 명백한 측면 침식 후 구리 호일 박리 강도가 약합니다.

2. 구리 호일과 수지의 적응성이 좋지 않습니다. 현재 HTg 시트와 같은 특수한 특성을 가진 일부 라미네이트가 사용됩니다. 수지 시스템이 다르기 때문에 사용되는 경화제는 일반적으로 PN 수지이며 수지 분자 사슬 구조는 간단하고 가교 정도가 낮습니다. 경화, 특수 피크 구리 호일과 일치를 사용합니다. 구리 호일과 수지 시스템을 사용한 라미네이트 생산이 일치하지 않아 판금 호일 박리 강도가 충분하지 않으면 플러그인에서도 구리 와이어 쉐딩이 불량하게 나타납니다.

또한 클라이언트의 부적절한 용접으로 인해 용접 패드가 손실될 수 있습니다(특히 단일 및 이중 패널, 다층 보드는 바닥 면적이 크고 열 방출이 빠르며 용접 온도가 높기 때문에 쉽지 않습니다). 떨어지다) :

한 지점을 반복적으로 용접하면 패드가 용접됩니다.

납땜 인두의 고온은 패드를 용접하기 쉽습니다.

납땜 인두 헤드가 패드에 너무 많은 압력을 가하고 용접 시간이 너무 길면 패드가 용접됩니다.