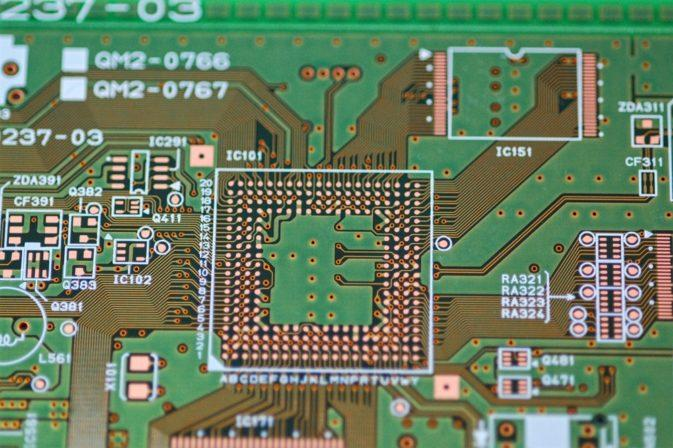

ಅಗತ್ಯ ಷರತ್ತುಗಳುಬೆಸುಗೆ ಹಾಕುವ ಪಿಸಿಬಿಸರ್ಕ್ಯೂಟ್ ಫಲಕಗಳು

1. ಬೆಸುಗೆ ಉತ್ತಮ ಬೆಸುಗೆ ಹಾಕುವಿಕೆಯನ್ನು ಹೊಂದಿರಬೇಕು

ಬೆಸುಗೆ ಹಾಕುವಿಕೆಯು ಮಿಶ್ರಲೋಹದ ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಸೂಚಿಸುತ್ತದೆ, ಇದು ಬೆಸುಗೆ ಹಾಕಬೇಕಾದ ಲೋಹದ ವಸ್ತುವನ್ನು ಮತ್ತು ಬೆಸುಗೆ ಸೂಕ್ತವಾದ ತಾಪಮಾನದಲ್ಲಿ ಉತ್ತಮ ಸಂಯೋಜನೆಯನ್ನು ರೂಪಿಸುತ್ತದೆ. ಎಲ್ಲಾ ಲೋಹಗಳು ಉತ್ತಮ ಬೆಸುಗೆ ಹಾಕುವಿಕೆಯನ್ನು ಹೊಂದಿಲ್ಲ. ಕ್ರೋಮಿಯಂ, ಮಾಲಿಬ್ಡಿನಮ್, ಟಂಗ್ಸ್ಟನ್, ಮುಂತಾದ ಕೆಲವು ಲೋಹಗಳು ತುಂಬಾ ಕಳಪೆ ಬೆಸುಗೆ ಹಾಕುವಿಕೆಯನ್ನು ಹೊಂದಿವೆ; ತಾಮ್ರ, ಹಿತ್ತಾಳೆ ಮುಂತಾದ ಕೆಲವು ಲೋಹಗಳು ಉತ್ತಮ ಬೆಸುಗೆ ಹಾಕುವಿಕೆಯನ್ನು ಹೊಂದಿವೆ. ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ, ಹೆಚ್ಚಿನ ತಾಪಮಾನವು ಲೋಹದ ಮೇಲ್ಮೈಯಲ್ಲಿ ಆಕ್ಸೈಡ್ ಫಿಲ್ಮ್ ರೂಪುಗೊಳ್ಳಲು ಕಾರಣವಾಗುತ್ತದೆ, ಇದು ವಸ್ತುವಿನ ಬೆಸುಗೆ ಹಾಕುವಿಕೆಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಬೆಸುಗೆ ಹಾಕುವಿಕೆಯನ್ನು ಸುಧಾರಿಸಲು, ವಸ್ತು ಮೇಲ್ಮೈಯ ಆಕ್ಸಿಡೀಕರಣವನ್ನು ತಡೆಗಟ್ಟಲು ಮೇಲ್ಮೈ ತವರ ಲೇಪನ, ಬೆಳ್ಳಿ ಲೇಪನ ಮತ್ತು ಇತರ ಕ್ರಮಗಳನ್ನು ಬಳಸಬಹುದು.

2. ಬೆಸುಗೆಯ ಮೇಲ್ಮೈಯನ್ನು ಸ್ವಚ್ clean ವಾಗಿಡಬೇಕು

ಬೆಸುಗೆ ಮತ್ತು ವೆಲ್ಡ್ಮೆಂಟ್ನ ಉತ್ತಮ ಸಂಯೋಜನೆಯನ್ನು ಸಾಧಿಸಲು, ವೆಲ್ಡಿಂಗ್ ಮೇಲ್ಮೈಯನ್ನು ಸ್ವಚ್ clean ವಾಗಿಡಬೇಕು. ಉತ್ತಮ ಬೆಸುಗೆ ಹಾಕುವಿಕೆ, ಆಕ್ಸೈಡ್ ಫಿಲ್ಮ್ಗಳು ಮತ್ತು ತೇವಕ್ಕೆ ಹಾನಿಕಾರಕವಾದ ತೈಲ ಕಲೆಗಳನ್ನು ಹೊಂದಿರುವ ಬೆಸುಗೆಗಳು ಸಹ ಶೇಖರಣಾ ಅಥವಾ ಮಾಲಿನ್ಯದಿಂದಾಗಿ ಬೆಸುಗೆಯ ಮೇಲ್ಮೈಯಲ್ಲಿ ಉತ್ಪತ್ತಿಯಾಗಬಹುದು. ವೆಲ್ಡಿಂಗ್ ಮಾಡುವ ಮೊದಲು ಕೊಳಕು ಫಿಲ್ಮ್ ಅನ್ನು ತೆಗೆದುಹಾಕಬೇಕು, ಇಲ್ಲದಿದ್ದರೆ ವೆಲ್ಡಿಂಗ್ ಗುಣಮಟ್ಟವನ್ನು ಖಾತರಿಪಡಿಸಲಾಗುವುದಿಲ್ಲ. ಲೋಹದ ಮೇಲ್ಮೈಗಳಲ್ಲಿನ ಸೌಮ್ಯವಾದ ಆಕ್ಸೈಡ್ ಪದರಗಳನ್ನು ಫ್ಲಕ್ಸ್ ಮೂಲಕ ತೆಗೆದುಹಾಕಬಹುದು. ತೀವ್ರವಾದ ಆಕ್ಸಿಡೀಕರಣವನ್ನು ಹೊಂದಿರುವ ಲೋಹದ ಮೇಲ್ಮೈಗಳನ್ನು ಸ್ಕ್ರ್ಯಾಪಿಂಗ್ ಅಥವಾ ಉಪ್ಪಿನಕಾಯಿಯಂತಹ ಯಾಂತ್ರಿಕ ಅಥವಾ ರಾಸಾಯನಿಕ ವಿಧಾನಗಳಿಂದ ತೆಗೆದುಹಾಕಬೇಕು.

3. ಸೂಕ್ತವಾದ ಹರಿವನ್ನು ಬಳಸಿ

ಬೆಸುಗೆಯ ಮೇಲ್ಮೈಯಲ್ಲಿರುವ ಆಕ್ಸೈಡ್ ಫಿಲ್ಮ್ ಅನ್ನು ತೆಗೆದುಹಾಕುವುದು ಹರಿವಿನ ಕಾರ್ಯವಾಗಿದೆ. ವಿಭಿನ್ನ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಳಿಗೆ ನಿಕಲ್-ಕ್ರೋಮಿಯಂ ಮಿಶ್ರಲೋಹ, ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್, ಅಲ್ಯೂಮಿನಿಯಂ ಮತ್ತು ಇತರ ವಸ್ತುಗಳಂತಹ ವಿಭಿನ್ನ ಹರಿವುಗಳು ಬೇಕಾಗುತ್ತವೆ. ಮೀಸಲಾದ ವಿಶೇಷ ಹರಿವು ಇಲ್ಲದೆ ಬೆಸುಗೆ ಹಾಕುವುದು ಕಷ್ಟ. ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ವಿಶ್ವಾಸಾರ್ಹ ಮತ್ತು ಸ್ಥಿರವಾಗಿಸಲು, ಪ್ರಿಂಟೆಡ್ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ಗಳಂತಹ ನಿಖರವಾದ ಎಲೆಕ್ಟ್ರಾನಿಕ್ ಉತ್ಪನ್ನಗಳನ್ನು ವೆಲ್ಡಿಂಗ್ ಮಾಡುವಾಗ, ರೋಸಿನ್ ಆಧಾರಿತ ಫ್ಲಕ್ಸ್ ಅನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ, ರೋಸಿನ್ ಅನ್ನು ರೋಸಿನ್ ನೀರಿನಲ್ಲಿ ಕರಗಿಸಲು ಆಲ್ಕೋಹಾಲ್ ಅನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

4. ಬೆಸುಗೆಯನ್ನು ಸೂಕ್ತ ತಾಪಮಾನಕ್ಕೆ ಬಿಸಿಮಾಡಬೇಕು

ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ, ಉಷ್ಣ ಶಕ್ತಿಯ ಕಾರ್ಯವು ಬೆಸುಗೆ ಕರಗಿಸಿ ವೆಲ್ಡಿಂಗ್ ವಸ್ತುವನ್ನು ಬಿಸಿಮಾಡುವುದು, ಇದರಿಂದಾಗಿ ತವರ ಮತ್ತು ಸೀಸದ ಪರಮಾಣುಗಳು ಲೋಹದ ಮೇಲ್ಮೈಯಲ್ಲಿರುವ ಸ್ಫಟಿಕ ಲ್ಯಾಟಿಸ್ಗೆ ಭೇದಿಸಲು ಸಾಕಷ್ಟು ಶಕ್ತಿಯನ್ನು ಪಡೆಯುತ್ತವೆ ಮತ್ತು ಮಿಶ್ರಲೋಹವನ್ನು ರೂಪಿಸುತ್ತವೆ. ವೆಲ್ಡಿಂಗ್ ತಾಪಮಾನವು ತುಂಬಾ ಕಡಿಮೆಯಿದ್ದರೆ, ಬೆಸುಗೆ ಪರಮಾಣುಗಳ ನುಗ್ಗುವಿಕೆಗೆ ಅದು ಹಾನಿಕಾರಕವಾಗಿದೆ, ಇದು ಮಿಶ್ರಲೋಹವನ್ನು ರೂಪಿಸುವುದು ಅಸಾಧ್ಯವಾಗುತ್ತದೆ ಮತ್ತು ಸುಳ್ಳು ಬೆಸುಗೆಯನ್ನು ರೂಪಿಸುವುದು ಸುಲಭ. ವೆಲ್ಡಿಂಗ್ ತಾಪಮಾನವು ತುಂಬಾ ಹೆಚ್ಚಿದ್ದರೆ, ಬೆಸುಗೆ ಯುಟೆಕ್ಟಿಕ್ ಅಲ್ಲದ ಸ್ಥಿತಿಯಲ್ಲಿರುತ್ತದೆ, ಇದು ಹರಿವಿನ ವಿಭಜನೆ ಮತ್ತು ಚಂಚಲೀಕರಣ ದರವನ್ನು ವೇಗಗೊಳಿಸುತ್ತದೆ, ಇದರಿಂದಾಗಿ ಬೆಸುಗೆ ಗುಣಮಟ್ಟ ಹದಗೆಡಲು ಕಾರಣವಾಗುತ್ತದೆ, ಮತ್ತು ತೀವ್ರವಾದ ಸಂದರ್ಭಗಳಲ್ಲಿ, ಮುದ್ರಿತ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನಲ್ಲಿರುವ ಪ್ಯಾಡ್ಗಳು ಬೀಳಲು ಕಾರಣವಾಗಬಹುದು. ಒತ್ತಿಹೇಳಬೇಕಾದ ಸಂಗತಿಯೆಂದರೆ, ಕರಗಲು ಬೆಸುಗೆ ಮಾತ್ರವಲ್ಲ, ಬೆಸುಗೆಯನ್ನು ಬೆಸುಗೆ ಕರಗಿಸುವ ತಾಪಮಾನಕ್ಕೆ ಬಿಸಿಮಾಡಬೇಕು.

5. ಸೂಕ್ತ ವೆಲ್ಡಿಂಗ್ ಸಮಯ

ವೆಲ್ಡಿಂಗ್ ಸಮಯವು ಇಡೀ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಭೌತಿಕ ಮತ್ತು ರಾಸಾಯನಿಕ ಬದಲಾವಣೆಗಳಿಗೆ ಬೇಕಾದ ಸಮಯವನ್ನು ಸೂಚಿಸುತ್ತದೆ. ವೆಲ್ಡಿಂಗ್ ತಾಪಮಾನವನ್ನು ತಲುಪಲು ಲೋಹವನ್ನು ಬೆಸುಗೆ ಹಾಕುವ ಸಮಯ, ಬೆಸುಗೆ ಕರಗುವ ಸಮಯ, ಹರಿವು ಕೆಲಸ ಮಾಡುವ ಸಮಯ ಮತ್ತು ಲೋಹದ ಮಿಶ್ರಲೋಹವು ರೂಪುಗೊಳ್ಳುವ ಸಮಯವನ್ನು ಇದು ಒಳಗೊಂಡಿದೆ. ವೆಲ್ಡಿಂಗ್ ತಾಪಮಾನವನ್ನು ನಿರ್ಧರಿಸಿದ ನಂತರ, ಬೆಸುಗೆ ಹಾಕಬೇಕಾದ ಭಾಗಗಳ ಆಕಾರ, ಸ್ವರೂಪ ಮತ್ತು ಗುಣಲಕ್ಷಣಗಳ ಆಧಾರದ ಮೇಲೆ ಸೂಕ್ತವಾದ ವೆಲ್ಡಿಂಗ್ ಸಮಯವನ್ನು ನಿರ್ಧರಿಸಬೇಕು. ವೆಲ್ಡಿಂಗ್ ಸಮಯವು ತುಂಬಾ ಉದ್ದವಾಗಿದ್ದರೆ, ಘಟಕಗಳು ಅಥವಾ ವೆಲ್ಡಿಂಗ್ ಭಾಗಗಳು ಸುಲಭವಾಗಿ ಹಾನಿಗೊಳಗಾಗುತ್ತವೆ; ವೆಲ್ಡಿಂಗ್ ಸಮಯವು ತುಂಬಾ ಚಿಕ್ಕದಾಗಿದ್ದರೆ, ವೆಲ್ಡಿಂಗ್ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸಲಾಗುವುದಿಲ್ಲ. ಸಾಮಾನ್ಯವಾಗಿ, ಪ್ರತಿ ಬೆಸುಗೆ ಜಂಟಿ ಬೆಸುಗೆ ಹಾಕಲು ಗರಿಷ್ಠ ಸಮಯ 5 ಸೆಕೆಂಡುಗಳಿಗಿಂತ ಹೆಚ್ಚಿಲ್ಲ.