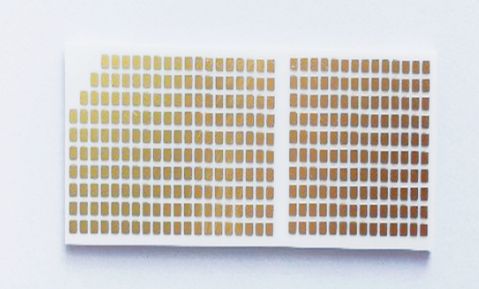

ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟೆಡ್ ಹೋಲ್ ಸೀಲಿಂಗ್ ಎನ್ನುವುದು ವಿದ್ಯುತ್ ವಾಹಕತೆ ಮತ್ತು ರಕ್ಷಣೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ರಂಧ್ರಗಳ ಮೂಲಕ (ರಂಧ್ರಗಳ ಮೂಲಕ) ತುಂಬಲು ಮತ್ತು ಮುಚ್ಚಲು ಬಳಸುವ ಸಾಮಾನ್ಯ ಮುದ್ರಿತ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. ಮುದ್ರಿತ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಪಾಸ್-ಮೂಲಕ ರಂಧ್ರವು ವಿಭಿನ್ನ ಸರ್ಕ್ಯೂಟ್ ಪದರಗಳನ್ನು ಸಂಪರ್ಕಿಸಲು ಬಳಸುವ ಚಾನಲ್ ಆಗಿದೆ. ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ ಸೀಲಿಂಗ್ನ ಉದ್ದೇಶವು ರಂಧ್ರದ ಒಳಗೆ ಲೋಹದ ಅಥವಾ ವಾಹಕ ವಸ್ತು ಶೇಖರಣೆಯ ಪದರವನ್ನು ರೂಪಿಸುವ ಮೂಲಕ ವಾಹಕ ವಸ್ತುಗಳಿಂದ ತುಂಬಿದ ರಂಧ್ರದ ಒಳಗಿನ ಗೋಡೆಯನ್ನು ಮಾಡುವುದು, ಇದರಿಂದಾಗಿ ವಿದ್ಯುತ್ ವಾಹಕತೆಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ ಮತ್ತು ಉತ್ತಮ ಸೀಲಿಂಗ್ ಪರಿಣಾಮವನ್ನು ನೀಡುತ್ತದೆ.

1. ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ ಸೀಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಉತ್ಪನ್ನ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಅನೇಕ ಅನುಕೂಲಗಳನ್ನು ತಂದಿದೆ:

ಎ) ಸರ್ಕ್ಯೂಟ್ ವಿಶ್ವಾಸಾರ್ಹತೆಯನ್ನು ಸುಧಾರಿಸಿ: ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ ಸೀಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ರಂಧ್ರಗಳನ್ನು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಮುಚ್ಚಬಹುದು ಮತ್ತು ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನಲ್ಲಿ ಲೋಹದ ಪದರಗಳ ನಡುವೆ ವಿದ್ಯುತ್ ಶಾರ್ಟ್ ಸರ್ಕ್ಯೂಟ್ ಅನ್ನು ತಡೆಯಬಹುದು. ಇದು ಮಂಡಳಿಯ ವಿಶ್ವಾಸಾರ್ಹತೆ ಮತ್ತು ಸ್ಥಿರತೆಯನ್ನು ಸುಧಾರಿಸಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ ಮತ್ತು ಸರ್ಕ್ಯೂಟ್ ವೈಫಲ್ಯ ಮತ್ತು ಹಾನಿಯ ಅಪಾಯವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ

ಬಿ) ಸರ್ಕ್ಯೂಟ್ ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಹೆಚ್ಚಿಸಿ: ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ ಸೀಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಮೂಲಕ, ಉತ್ತಮ ಸರ್ಕ್ಯೂಟ್ ಸಂಪರ್ಕ ಮತ್ತು ವಿದ್ಯುತ್ ವಾಹಕತೆಯನ್ನು ಸಾಧಿಸಬಹುದು. ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟ್ ಭರ್ತಿ ಮಾಡುವ ರಂಧ್ರವು ಹೆಚ್ಚು ಸ್ಥಿರವಾದ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹ ಸರ್ಕ್ಯೂಟ್ ಸಂಪರ್ಕವನ್ನು ಒದಗಿಸುತ್ತದೆ, ಸಿಗ್ನಲ್ ನಷ್ಟ ಮತ್ತು ಪ್ರತಿರೋಧದ ಹೊಂದಾಣಿಕೆಯ ಸಮಸ್ಯೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ ಮತ್ತು ಇದರಿಂದಾಗಿ ಸರ್ಕ್ಯೂಟ್ ಕಾರ್ಯಕ್ಷಮತೆ ಸಾಮರ್ಥ್ಯ ಮತ್ತು ಉತ್ಪಾದಕತೆಯನ್ನು ಸುಧಾರಿಸುತ್ತದೆ.

ಸಿ) ವೆಲ್ಡಿಂಗ್ ಗುಣಮಟ್ಟವನ್ನು ಸುಧಾರಿಸಿ: ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ ಸೀಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ವೆಲ್ಡಿಂಗ್ ಗುಣಮಟ್ಟವನ್ನು ಸಹ ಸುಧಾರಿಸುತ್ತದೆ. ಸೀಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ರಂಧ್ರದೊಳಗೆ ಸಮತಟ್ಟಾದ, ನಯವಾದ ಮೇಲ್ಮೈಯನ್ನು ರಚಿಸಬಹುದು, ಇದು ವೆಲ್ಡಿಂಗ್ಗೆ ಉತ್ತಮ ಆಧಾರವನ್ನು ನೀಡುತ್ತದೆ. ಇದು ವೆಲ್ಡಿಂಗ್ನ ವಿಶ್ವಾಸಾರ್ಹತೆ ಮತ್ತು ಶಕ್ತಿಯನ್ನು ಸುಧಾರಿಸುತ್ತದೆ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ದೋಷಗಳು ಮತ್ತು ಕೋಲ್ಡ್ ವೆಲ್ಡಿಂಗ್ ಸಮಸ್ಯೆಗಳ ಸಂಭವವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಡಿ) ಯಾಂತ್ರಿಕ ಶಕ್ತಿಯನ್ನು ಬಲಪಡಿಸುವುದು: ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ ಸೀಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನ ಯಾಂತ್ರಿಕ ಶಕ್ತಿ ಮತ್ತು ಬಾಳಿಕೆ ಸುಧಾರಿಸುತ್ತದೆ. ರಂಧ್ರಗಳನ್ನು ಭರ್ತಿ ಮಾಡುವುದರಿಂದ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನ ದಪ್ಪ ಮತ್ತು ದೃ ust ತೆಯನ್ನು ಹೆಚ್ಚಿಸಬಹುದು, ಬಾಗುವಿಕೆ ಮತ್ತು ಕಂಪನಕ್ಕೆ ಅದರ ಪ್ರತಿರೋಧವನ್ನು ಸುಧಾರಿಸಬಹುದು ಮತ್ತು ಬಳಕೆಯ ಸಮಯದಲ್ಲಿ ಯಾಂತ್ರಿಕ ಹಾನಿ ಮತ್ತು ಒಡೆಯುವಿಕೆಯ ಅಪಾಯವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಇ) ಸುಲಭ ಜೋಡಣೆ ಮತ್ತು ಸ್ಥಾಪನೆ: ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ ಸೀಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಜೋಡಣೆ ಮತ್ತು ಅನುಸ್ಥಾಪನಾ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಹೆಚ್ಚು ಅನುಕೂಲಕರ ಮತ್ತು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಮಾಡಬಹುದು. ರಂಧ್ರಗಳನ್ನು ಭರ್ತಿ ಮಾಡುವುದರಿಂದ ಹೆಚ್ಚು ಸ್ಥಿರವಾದ ಮೇಲ್ಮೈ ಮತ್ತು ಸಂಪರ್ಕ ಬಿಂದುಗಳನ್ನು ಒದಗಿಸುತ್ತದೆ, ಜೋಡಣೆ ಸ್ಥಾಪನೆಯನ್ನು ಸುಲಭ ಮತ್ತು ಹೆಚ್ಚು ನಿಖರವಾಗಿ ಮಾಡುತ್ತದೆ. ಇದಲ್ಲದೆ, ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟೆಡ್ ಹೋಲ್ ಸೀಲಿಂಗ್ ಉತ್ತಮ ರಕ್ಷಣೆ ನೀಡುತ್ತದೆ ಮತ್ತು ಅನುಸ್ಥಾಪನೆಯ ಸಮಯದಲ್ಲಿ ಹಾನಿ ಮತ್ತು ಘಟಕಗಳ ನಷ್ಟವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಸಾಮಾನ್ಯವಾಗಿ, ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ ಸೀಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಸರ್ಕ್ಯೂಟ್ ವಿಶ್ವಾಸಾರ್ಹತೆಯನ್ನು ಸುಧಾರಿಸುತ್ತದೆ, ಸರ್ಕ್ಯೂಟ್ ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ, ವೆಲ್ಡಿಂಗ್ ಗುಣಮಟ್ಟವನ್ನು ಸುಧಾರಿಸುತ್ತದೆ, ಯಾಂತ್ರಿಕ ಶಕ್ತಿಯನ್ನು ಬಲಪಡಿಸುತ್ತದೆ ಮತ್ತು ಜೋಡಣೆ ಮತ್ತು ಸ್ಥಾಪನೆಗೆ ಅನುಕೂಲವಾಗುತ್ತದೆ. ಈ ಅನುಕೂಲಗಳು ಉತ್ಪನ್ನದ ಗುಣಮಟ್ಟ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹತೆಯನ್ನು ಗಮನಾರ್ಹವಾಗಿ ಸುಧಾರಿಸಬಹುದು, ಆದರೆ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಅಪಾಯ ಮತ್ತು ವೆಚ್ಚವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ

2. ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ ಸೀಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಅನೇಕ ಪ್ರಯೋಜನಗಳನ್ನು ಹೊಂದಿದ್ದರೂ, ಈ ಕೆಳಗಿನವುಗಳನ್ನು ಒಳಗೊಂಡಂತೆ ಕೆಲವು ಸಂಭಾವ್ಯ ಅಪಾಯಗಳು ಅಥವಾ ನ್ಯೂನತೆಗಳಿವೆ:

ಎಫ್) ಹೆಚ್ಚಿದ ವೆಚ್ಚಗಳು: ಬೋರ್ಡ್ ಲೇಪನ ರಂಧ್ರ ಸೀಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗೆ ಹೆಚ್ಚುವರಿ ಪ್ರಕ್ರಿಯೆಗಳು ಮತ್ತು ವಸ್ತುಗಳ ಅಗತ್ಯವಿರುತ್ತದೆ, ಉದಾಹರಣೆಗೆ ಲೇಪನ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಬಳಸುವ ವಸ್ತುಗಳು ಮತ್ತು ರಾಸಾಯನಿಕಗಳನ್ನು ಭರ್ತಿ ಮಾಡುವುದು. ಇದು ಉತ್ಪಾದನಾ ವೆಚ್ಚವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ ಮತ್ತು ಉತ್ಪನ್ನದ ಒಟ್ಟಾರೆ ಅರ್ಥಶಾಸ್ತ್ರದ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ

g) ದೀರ್ಘಕಾಲೀನ ವಿಶ್ವಾಸಾರ್ಹತೆ: ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ ಸೀಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನ ವಿಶ್ವಾಸಾರ್ಹತೆಯನ್ನು ಸುಧಾರಿಸಬಹುದಾದರೂ, ದೀರ್ಘಕಾಲೀನ ಬಳಕೆ ಮತ್ತು ಪರಿಸರ ಬದಲಾವಣೆಗಳ ಸಂದರ್ಭದಲ್ಲಿ, ಭರ್ತಿ ಮಾಡುವ ವಸ್ತು ಮತ್ತು ಲೇಪನವು ಉಷ್ಣ ವಿಸ್ತರಣೆ ಮತ್ತು ಶೀತ ಸಂಕೋಚನ, ಆರ್ದ್ರತೆ, ನಾಶ ಮತ್ತು ಮುಂತಾದ ಅಂಶಗಳಿಂದ ಪ್ರಭಾವಿತವಾಗಿರುತ್ತದೆ. ಇದು ಸಡಿಲವಾದ ಫಿಲ್ಲರ್ ವಸ್ತುಗಳಿಗೆ ಕಾರಣವಾಗಬಹುದು, ಬಿದ್ದು ಅಥವಾ ಲೇಪನಕ್ಕೆ ಹಾನಿಯಾಗಬಹುದು, ಮಂಡಳಿಯ ವಿಶ್ವಾಸಾರ್ಹತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ

h) 3 ಪ್ರೊಸೆಸ್ ಸಂಕೀರ್ಣತೆ: ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ ಸೀಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಸಾಂಪ್ರದಾಯಿಕ ಪ್ರಕ್ರಿಯೆಗಿಂತ ಹೆಚ್ಚು ಸಂಕೀರ್ಣವಾಗಿದೆ. ರಂಧ್ರ ತಯಾರಿಕೆ, ವಸ್ತುಗಳ ಆಯ್ಕೆ ಮತ್ತು ನಿರ್ಮಾಣ, ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆ ನಿಯಂತ್ರಣ ಮುಂತಾದ ಅನೇಕ ಹಂತಗಳು ಮತ್ತು ನಿಯತಾಂಕಗಳ ನಿಯಂತ್ರಣವನ್ನು ಇದು ಒಳಗೊಂಡಿರುತ್ತದೆ. ಪ್ರಕ್ರಿಯೆಯ ನಿಖರತೆ ಮತ್ತು ಸ್ಥಿರತೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಹೆಚ್ಚಿನ ಪ್ರಕ್ರಿಯೆ ಕೌಶಲ್ಯ ಮತ್ತು ಉಪಕರಣಗಳು ಇದಕ್ಕೆ ಅಗತ್ಯವಿರುತ್ತದೆ.

i) ಪ್ರಕ್ರಿಯೆಯನ್ನು ಹೆಚ್ಚಿಸಿ: ಸೀಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಹೆಚ್ಚಿಸಿ, ಮತ್ತು ಸೀಲಿಂಗ್ ಪರಿಣಾಮವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಸ್ವಲ್ಪ ದೊಡ್ಡ ರಂಧ್ರಗಳಿಗೆ ನಿರ್ಬಂಧಿಸುವ ಫಿಲ್ಮ್ ಅನ್ನು ಹೆಚ್ಚಿಸಿ. ರಂಧ್ರವನ್ನು ಮೊಹರು ಮಾಡಿದ ನಂತರ, ಸೀಲಿಂಗ್ ಮೇಲ್ಮೈಯ ಸಮತಟ್ಟನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ತಾಮ್ರ, ರುಬ್ಬುವ, ಹೊಳಪು ಮತ್ತು ಇತರ ಹಂತಗಳನ್ನು ಸಲಿಕೆ ಮಾಡುವುದು ಅವಶ್ಯಕ.

ಜೆ) ಪರಿಸರ ಪ್ರಭಾವ: ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ ಸೀಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಬಳಸುವ ರಾಸಾಯನಿಕಗಳು ಪರಿಸರದ ಮೇಲೆ ಒಂದು ನಿರ್ದಿಷ್ಟ ಪರಿಣಾಮ ಬೀರಬಹುದು. ಉದಾಹರಣೆಗೆ, ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ ಸಮಯದಲ್ಲಿ ತ್ಯಾಜ್ಯನೀರು ಮತ್ತು ದ್ರವ ತ್ಯಾಜ್ಯವನ್ನು ಉತ್ಪಾದಿಸಬಹುದು, ಇದಕ್ಕೆ ಸರಿಯಾದ ಚಿಕಿತ್ಸೆ ಮತ್ತು ಚಿಕಿತ್ಸೆಯ ಅಗತ್ಯವಿರುತ್ತದೆ. ಹೆಚ್ಚುವರಿಯಾಗಿ, ಭರ್ತಿ ಮಾಡುವ ವಸ್ತುಗಳಲ್ಲಿ ಪರಿಸರ ಹಾನಿಕಾರಕ ಅಂಶಗಳು ಇರಬಹುದು, ಅದನ್ನು ಸರಿಯಾಗಿ ನಿರ್ವಹಿಸಬೇಕು ಮತ್ತು ವಿಲೇವಾರಿ ಮಾಡಬೇಕಾಗುತ್ತದೆ.

ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ ಸೀಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಪರಿಗಣಿಸುವಾಗ, ಈ ಸಂಭಾವ್ಯ ಅಪಾಯಗಳು ಅಥವಾ ನ್ಯೂನತೆಗಳನ್ನು ಸಮಗ್ರವಾಗಿ ಪರಿಗಣಿಸುವುದು ಮತ್ತು ನಿರ್ದಿಷ್ಟ ಅಗತ್ಯಗಳು ಮತ್ತು ಅಪ್ಲಿಕೇಶನ್ ಸನ್ನಿವೇಶಗಳಿಗೆ ಅನುಗುಣವಾಗಿ ಸಾಧಕ -ಬಾಧಕಗಳನ್ನು ಅಳೆಯುವುದು ಅವಶ್ಯಕ. ಪ್ರಕ್ರಿಯೆಯನ್ನು ಕಾರ್ಯಗತಗೊಳಿಸುವಾಗ, ಉತ್ತಮ ಪ್ರಕ್ರಿಯೆಯ ಫಲಿತಾಂಶಗಳು ಮತ್ತು ಉತ್ಪನ್ನ ವಿಶ್ವಾಸಾರ್ಹತೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಸೂಕ್ತ ಗುಣಮಟ್ಟದ ನಿಯಂತ್ರಣ ಮತ್ತು ಪರಿಸರ ನಿರ್ವಹಣಾ ಕ್ರಮಗಳು ಅವಶ್ಯಕ.

3. ಸ್ವೀಕರಿಸುವ ಮಾನದಂಡಗಳು

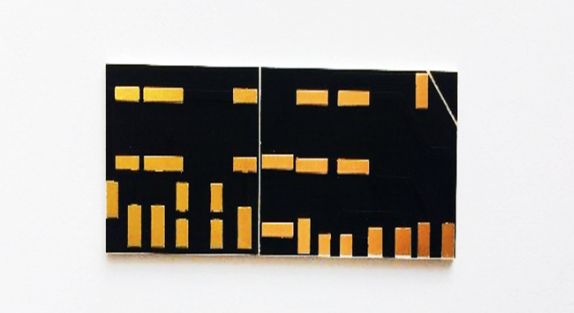

ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಪ್ರಕಾರ: ಐಪಿಸಿ -600-ಜೆ 3.3.20: ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟೆಡ್ ತಾಮ್ರ ಪ್ಲಗ್ ಮೈಕ್ರೊಕಾಂಡಕ್ಷನ್ (ಕುರುಡು ಮತ್ತು ಸಮಾಧಿ)

ಎಸ್ಎಜಿ ಮತ್ತು ಉಬ್ಬು: ಕುರುಡು ಮೈಕ್ರೊ-ರಂಧ್ರದ ಉಬ್ಬು (ಬಂಪ್) ಮತ್ತು ಖಿನ್ನತೆಯ (ಪಿಐಟಿ) ಅವಶ್ಯಕತೆಗಳನ್ನು ಸಮಾಲೋಚನೆಯ ಮೂಲಕ ಪೂರೈಕೆ ಮತ್ತು ಬೇಡಿಕೆಯ ಪಕ್ಷಗಳಿಂದ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ, ಮತ್ತು ತಾಮ್ರದ ಕಾರ್ಯನಿರತ ಮೈಕ್ರೊ-ಮೂಲಕ ರಂಧ್ರದ ಉಬ್ಬು ಮತ್ತು ಖಿನ್ನತೆಯ ಅವಶ್ಯಕತೆಯಿಲ್ಲ. ನಿರ್ದಿಷ್ಟ ಗ್ರಾಹಕ ಖರೀದಿ ದಾಖಲೆಗಳು ಅಥವಾ ಗ್ರಾಹಕರ ಮಾನದಂಡಗಳು ತೀರ್ಪಿನ ಆಧಾರವಾಗಿ.