ה- VIA הוא אחד המרכיבים החשובים של PCB רב שכבתי, ועלות הקידוח מהווה בדרך כלל 30% עד 40% מעלות לוח ה- PCB. במילים פשוטות, כל חור ב- PCB יכול להיקרא דרך.

התפיסה הבסיסית של דרך:

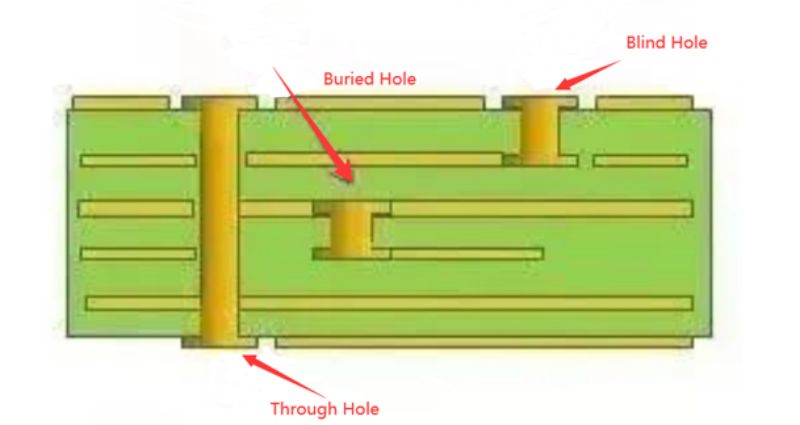

מנקודת המבט של הפונקציה, ניתן לחלק את ה- Via לשתי קטגוריות: האחת משמשת כחיבור חשמלי בין השכבות, והשני משמש כתיקון או מיקום של המכשיר. אם מהתהליך, חורים אלה מחולקים בדרך כלל לשלוש קטגוריות, כלומר חורים עיוורים, חורים קבורים ודרך חורים.

חורים עיוורים ממוקמים על המשטחים העליונים והתחתונים של לוח המעגל המודפס ויש להם עומק מסוים לחיבור מעגל פני השטח והמעגל הפנימי שמתחת, ועומק החורים בדרך כלל אינו עולה על יחס מסוים (צמצם).

החור הקבור מתייחס לחור החיבור הממוקם בשכבה הפנימית של לוח המעגל המודפס, שאינו נמשך על פני הלוח. שני סוגי החורים לעיל ממוקמים בשכבה הפנימית של לוח המעגל, המושלם על ידי תהליך דפוס החור לפני למינציה, וכמה שכבות פנימיות עשויות להיות חופפות במהלך היווצרות החור דרך.

הסוג השלישי נקרא חורים דרך, העוברים דרך לוח המעגל כולו וניתן להשתמש בהם להשגת חיבור פנימי או כחורי מיקום התקנה לרכיבים. מכיוון שקל יותר להשיג את החור בתהליך והעלות נמוכה יותר, הרוב המכריע של מעגלים מודפסים משתמשים בו, ולא בשני האחרים דרך חורים. החורים הבאים, ללא הוראות מיוחדות, נחשבים דרך חורים.

מנקודת מבט עיצובית, VIA מורכב בעיקר משני חלקים, האחד הוא אמצע חור הקידוח, והשני הוא שטח כרית הריתוך סביב חור הקידוח. גודל שני החלקים הללו קובע את גודל ה- VIA.

ברור שעיצוב PCB במהירות גבוהה וצפיפות גבוהה, המעצבים תמיד רוצים שהחור קטן ככל האפשר, כך שניתן להשאיר שטח חיווט נוסף, בנוסף, הקיבול הטפילי שלו קטן יותר קטן יותר, מתאים יותר למעגלים במהירות גבוהה.

עם זאת, הפחתת גודל ה- VIA מביאה גם עלייה בעלויות, ולא ניתן להפחית את גודל החור ללא הגבלת זמן, היא מוגבלת על ידי טכנולוגיית קידוח ואלקטרוליזציה: ככל שהחור קטן יותר, כך הקידוח לוקח יותר, כך קל לסטות מהמרכז; כאשר עומק החור הוא יותר מפי 6 מקוטר החור, אי אפשר להבטיח שניתן יהיה לצפות את קיר החור באופן אחיד עם נחושת.

לדוגמה, אם העובי (עד עומק החור) של לוח PCB רגיל בן 6 שכבות הוא 50 מיליון, אז קוטר הקידוח המינימלי שיצרני PCB יכולים לספק בתנאים רגילים יכול להגיע רק 8 מיליון. עם פיתוח טכנולוגיית קידוח לייזר, גודל הקידוח יכול להיות קטן וקטן יותר, וקוטר החור בדרך כלל פחות או שווה ל 6 מיליון, אנו נקראים מיקרו -חורים.

חורי מיקרו משמשים לרוב בתכנון HDI (מבנה קשרים בין צפיפות גבוהה), וטכנולוגיית מיקרו -חור יכולה לאפשר לקדוח ישירות את החור על הכרית, מה שמשפר מאוד את ביצועי המעגל וחוסך את שטח החיווט. ה- Via מופיע כנקודת שבירה של אי -רציפות עכבה בקו ההולכה, וגורם לשתקפות של האות. באופן כללי, העכבה המקבילה של החור נמוכה בכ- 12% מקו ההולכה, למשל, העכבה של קו הילוכים של 50 אוהם תופחת ב- 6 אוהם כאשר היא עוברת דרך החור (באופן ספציפי וגודל ה- VIA, עובי הצלחת קשור גם הוא, לא הפחתה מוחלטת).

עם זאת, ההשתקפות הנגרמת כתוצאה מהפסקה של עכבה דרך היא למעשה קטנה מאוד, ומקדם ההשתקפות שלו הוא רק:

(44-50)/(44 + 50) = 0.06

הבעיות הנובעות מ- VIA מרוכזות יותר בהשפעות של קיבול ושראות טפיליות.

הקיבול הטפילי של ויה

יש קיבול תועה טפילי בראיה. אם קוטרו של אזור ההתנגדות הלחמה בשכבה הנינוחה הוא D2, קוטר כרית ההלחמה הוא D1, עובי לוח ה- PCB הוא T, והקבוע הדיאלקטרי של המצע הוא ε, הקיבול הטפילי של החור הוא בערך:

C = 1.41εTD1/(D2-D1)

ההשפעה העיקרית של הקיבול הטפילי על המעגל היא להאריך את זמן העלייה של האות ולהפחית את מהירות המעגל.

לדוגמה, עבור PCB עם עובי של 50 מיליל, אם קוטר הכרית של ויה הוא 20 מיליון (קוטר חור הקידוח הוא 10 מיליון) וקוטר אזור התנגדות הלחמה הוא 40 מיליון, אז נוכל לקרב את הקיבול הטפילי של דרך דרך הנוסחה לעיל:

C = 1.41x4.4x0.050x0.020/(0.040-0.020) = 0.31pf

כמות שינוי זמן העלייה שנגרמה על ידי חלק זה של הקיבול היא בערך:

T10-90 = 2.2C (Z0/2) = 2.2x0.31x (50/2) = 17.05ps

ניתן לראות מערכים אלה שלמרות שתועלת עיכוב העלייה הנגרמת כתוצאה מהקיבול הטפילי של יחיד Via אינו ברור במיוחד, אם השימוש ב- Via משמש מספר פעמים בקו כדי לעבור בין שכבות, יש להשתמש בחורים מרובים, ויש לשקול בזהירות את העיצוב. בעיצוב בפועל ניתן להפחית את הקיבול הטפילי על ידי הגדלת המרחק בין החור לאזור הנחושת (אנטי-כרית) או הפחתת קוטר הכרית.

בתכנון מעגלים דיגיטליים במהירות גבוהה, הפגיעה הנגרמת כתוצאה מהשראות הטפילית גדולה יותר מהשפעת הקיבול הטפילי. השראות הסדרה הטפילית שלה תחליש את תרומתו של קבל העוקף ותחליש את יעילות הסינון של מערכת הכוח כולה.

אנו יכולים להשתמש בנוסחה האמפירית הבאה כדי לחשב פשוט את השראות הטפילית של קירוב דרך חור:

L = 5.08h [ln (4h/d) +1]

כאשר L מתייחס להשראות של VIA, H הוא אורך דרך, ו- D הוא קוטר החור המרכזי. ניתן לראות מהנוסחה כי לקוטר ה- Via יש השפעה מועטה על השראות, ואילו לאורך ה- Via יש את ההשפעה הגדולה ביותר על השראות. עדיין באמצעות הדוגמה לעיל, ניתן לחשב את השראות מחוץ לחור כ:

L = 5.08x0.050 [LN (4x0.050/0.010) +1] = 1.015NH

אם זמן העלייה של האות הוא 1ns, אז גודל העכבה המקביל שלו הוא:

Xl = πl/t10-90 = 3.19Ω

לא ניתן להתעלם מעכבה כזו בנוכחות זרם בתדר גבוה דרך בפרט, שימו לב כי קבל העוקף צריך לעבור דרך שני חורים בעת חיבור שכבת הכוח ליצירתו, כך שיוכפל השראות הטפילית של החור.

כיצד להשתמש ב- Via?

באמצעות הניתוח לעיל של המאפיינים הטפילים של החור, אנו יכולים לראות כי בעיצוב PCB במהירות גבוהה, חורים פשוטים לכאורה מביאים לרוב אפקטים שליליים גדולים לעיצוב המעגל. על מנת להפחית את ההשפעות השליליות הנגרמות כתוצאה מההשפעה הטפילית של החור, העיצוב יכול להיות ככל האפשר:

משני ההיבטים של עלות ואיכות האות, בחר בגודל סביר של גודל דרך. במידת הצורך, תוכלו לשקול להשתמש בגדלים שונים של VIA, כמו למשל לאספקת חשמל או חורי חוט קרקע, תוכלו לשקול להשתמש בגודל גדול יותר כדי להפחית את העכבה, ולחיווט האות, תוכלו להשתמש ב- VIA קטן יותר. כמובן שככל שגודל ה- Via יורד, העלות המתאימה גם תגדל

ניתן להסיק את שתי הנוסחאות שנדונו לעיל כי השימוש בלוח PCB דק יותר תורם להפחתת שני הפרמטרים הטפיליים של ה- VIA

אין לשנות את חיווט האות בלוח ה- PCB ככל האפשר, כלומר, נסו לא להשתמש ב- VIA מיותרים.

יש לקדוח VIAs לסיכות אספקת החשמל והקרקע. ככל שההובלה הקצרה יותר בין הסיכות לויאס, כך ייטב. ניתן לקדוח חורים מרובים במקביל כדי להפחית את השראות המקבילה.

הניחו כמה חורים מקורקעים בסמוך לחורים דרך שינוי האות כדי לספק את הלולאה הקרובה ביותר לאות. אתה יכול אפילו למקם כמה חורי קרקע עודפים על לוח ה- PCB.

עבור לוחות PCB במהירות גבוהה עם צפיפות גבוהה, אתה יכול לשקול להשתמש בחורי מיקרו.