HDI: interconnessione ad alta densità dell'abbreviazione, interconnessione ad alta densità, perforazione non meccanica, anello del foro micro cieco nel 6 mil o meno, all'interno e all'esterno della larghezza della linea di cablaggio interlayer / linea di linea nel diametro di 4 mil o meno, il diametro del pad di non più di 0,35 mm è chiamata scheda HDI.

Blind tramite: abbreviazione per cieca via, realizza la conduzione di connessione tra strati interni ed esterni.

Sepolto tramite: abbreviazione per sepolta via, realizzando la connessione tra lo strato interno e lo strato interno.

Il cieco Via è principalmente un piccolo foro con un diametro di 0,05 mm ~ 0,15 mm, sepolto via è formato da laser, attacco al plasma e fotoluminescenza, ed è generalmente formato dal laser, che è diviso in Laser Ultravilet CO2 e YAG (UV).

Materiale della scheda HDI

1.Ddi Materiale della piastra RCC, LDPE, FR4

RCC: abbreviazione di rame rivestito in resina, foglio di rame rivestito in resina, RCC è composto da fogli di rame e resina la cui superficie è stata irruvidita, resistente al calore, resistente all'ossidazione, ecc. E la sua struttura è mostrata nella figura sottostante: (usato quando lo spessore è più di 4mil)

Lo strato di resina di RCC ha la stessa procedura di fogli legati FR-1/4 (pre -preg). Oltre a soddisfare i requisiti di prestazione pertinenti del consiglio multistrato del metodo di accumulazione, come ad esempio:

(1) alta affidabilità dell'isolamento e affidabilità del foro micro-conduttore;

(2) alta temperatura di transizione del vetro (TG);

(3) costante dielettrico basso e basso assorbimento d'acqua;

(4) alta adesione e resistenza al foglio di rame;

(5) Spessore uniforme dello strato di isolamento dopo la cura.

Allo stesso tempo, poiché RCC è un nuovo tipo di prodotto senza fibra di vetro, è positivo per il trattamento del foro da laser e plasma, il che è buono per il peso leggero e il diradamento della scheda multistrato. Inoltre, il foglio di rame rivestito in resina ha sottili laminati di rame come 12:00, 18:00, ecc., Che sono facili da elaborare.

Terzo, qual è il PCB del primo ordine, secondo ordine?

Questo primo ordine, il secondo ordine si riferisce al numero di fori laser, alla pressione del core del PCB più volte, giocando diversi buchi laser! Sono alcuni ordini. Come mostrato di seguito

1,. Premendo una volta dopo aver perforato i fori == "l'esterno della stampa ancora una volta foglio di rame ==" e quindi i fori di perforazione laser

Questa è la prima fase, come mostrato nella foto sotto

2, dopo aver premuto una volta e fori di perforazione == "l'esterno di un altro foglio di rame ==" e poi laser, fori di perforazione == "lo strato esterno di un altro foglio di rame ==" e quindi fori di perforazione laser

Questo è il secondo ordine. È principalmente una questione di quante volte lo laser, questo è quanti passi.

Il secondo ordine viene quindi diviso in buchi impilati e buchi divisi.

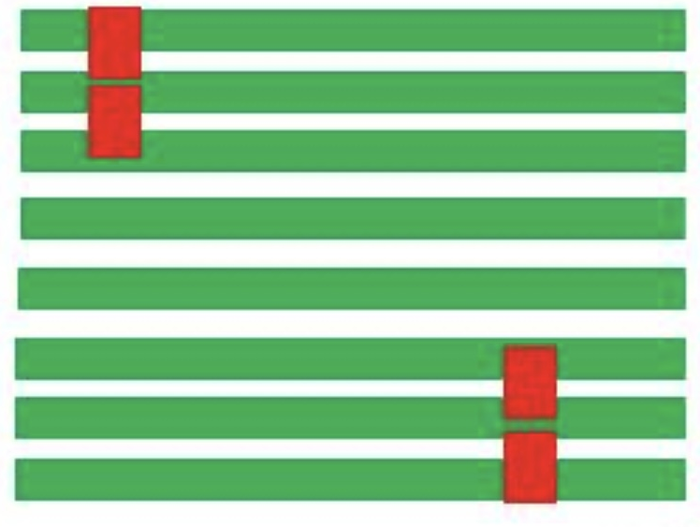

L'immagine seguente è di otto strati di fori impilati del secondo ordine, è di 3-6 strati First Press Fit, l'esterno dei 2, 7 strati premuti e colpire una volta i fori laser. Quindi i 1,8 strati vengono premuti e perforati ancora una volta con fori laser. Questo per fare due buchi laser. Questo tipo di buco perché è impilato, la difficoltà del processo sarà un po 'più alta, il costo è un po' più alto.

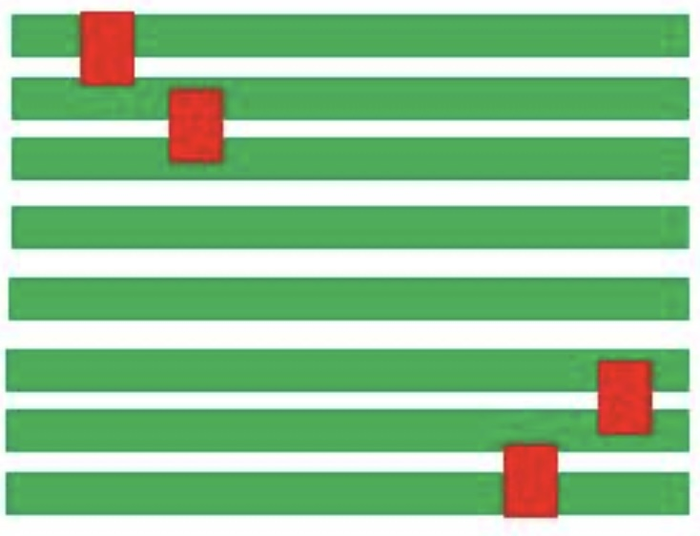

La figura seguente mostra otto strati di fori a cielo trasversale del secondo ordine, questo metodo di elaborazione è lo stesso degli otto strati sopra i fori impilati del secondo ordine, devono anche colpire due volte i fori laser. Ma i fori laser non sono impilati insieme, la difficoltà di elaborazione è molto inferiore.

Terzo ordine, quarto ordine e così via.