PCB í undirafurðum er órjúfanlegur hluti af nútíma rafeindabúnaði. Kopþykkt er mjög mikilvægur þáttur í PCB framleiðsluferlinu. Rétt koparþykkt getur tryggt gæði og afköst hringrásarinnar og hefur einnig áhrif á áreiðanleika og stöðugleika rafrænna afurða.

Almennt eru algengir koparþykktir okkar 17.5um (0,5oz), 35um (1oz), 70um (2oz)

Kopþykkt ákvarðar rafleiðni hringrásarborðsins. Kopar er frábært leiðandi efni og þykkt þess hefur bein áhrif á leiðandi áhrif hringrásarinnar. Ef koparlagið er of þunnt, geta leiðandi eiginleikar minnkað, sem leiðir til sendingar á merkjum eða núverandi óstöðugleika. Ef koparlagið er of þykkt, þó að leiðni verði mjög góð, mun það auka kostnað og þyngd hringrásarinnar. Ef koparlagið er of þykkt mun það auðveldlega leiða til alvarlegs límstreymis og ef dielectric lagið er of þunnt, mun erfiðleikinn við vinnslu hringrásar aukast. Þess vegna er almennt ekki mælt með 2oz koparþykkt. Í PCB framleiðslu þarf að velja viðeigandi koparþykkt út frá hönnunarkröfum og raunverulegri beitingu hringrásarborðsins til að ná sem best leiðandi áhrifum.

Í öðru lagi hefur koparþykkt einnig mikilvæg áhrif á afköst hitaleiðni hringrásarinnar. Eftir því sem nútíma rafeindatæki verða meira og öflugri myndast meira og meiri hiti meðan á rekstri þeirra stendur. Góð afköst hitadreifingar geta tryggt að hitastigi rafrænna íhluta sé stjórnað innan öruggs sviðs meðan á notkun stendur. Koparlagið þjónar sem hitaleiðandi lag hringrásarinnar og þykkt þess ákvarðar hitadreifingaráhrif. Ef koparlagið er of þunnt er ekki víst að hiti sé ekki framkvæmdur og dreifður á áhrifaríkan hátt og eykur hættuna á ofþenslu íhlutum.

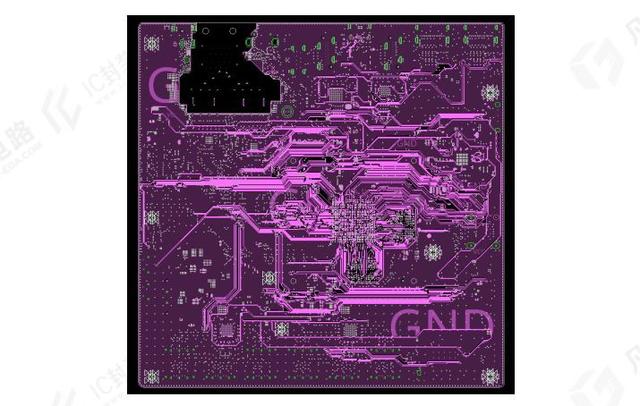

Þess vegna getur koparþykkt PCB ekki verið of þunn. Meðan á PCB hönnunarferlinu stendur getum við einnig legið kopar á auða svæðinu til að aðstoða hitaleiðni PCB borðsins. Í PCB framleiðslu getur valið viðeigandi koparþykkt tryggt að hringrásarborðið sé með góða hitaleiðni. Árangur til að tryggja örugga notkun rafrænna íhluta.

Að auki hefur koparþykkt einnig mikilvæg áhrif á áreiðanleika og stöðugleika hringrásarinnar. Koplagið þjónar ekki aðeins sem rafmagns og hitaleiðandi lag, heldur þjónar hún einnig sem stuðnings- og tengingarlag fyrir hringrásina. Rétt koparþykkt getur veitt nægjanlegan vélrænan styrk til að koma í veg fyrir að hringrásarborðið beygi, brotist eða opnun meðan á notkun stendur. Á sama tíma getur viðeigandi koparþykkt tryggt suðu gæði hringrásarinnar og annarra íhluta og dregið úr hættu á suðugöllum og bilun. Þess vegna, í PCB framleiðslu, getur valið viðeigandi koparþykkt bætt áreiðanleika og stöðugleika hringrásarborðsins og framlengt þjónustulífi rafrænna vara.

Til að draga saman er ekki hægt að hunsa mikilvægi koparþykktar í PCB framleiðslu. Rétt koparþykkt getur tryggt rafleiðni, afköst hitaleiðni, áreiðanleika og stöðugleika hringrásarinnar.

Í raunverulegu framleiðsluferlinu er nauðsynlegt að velja viðeigandi koparþykkt byggða á þáttum eins og kröfum um hönnun hringrásarborðs, hagnýtur kröfur og kostnaðareftirlit til að tryggja gæði og afköst rafrænna vara. Aðeins með þessum hætti er hægt að framleiða hágæða PCB til að uppfylla hágæða og mikla áreiðanleika kröfur nútíma rafeindabúnaðar.