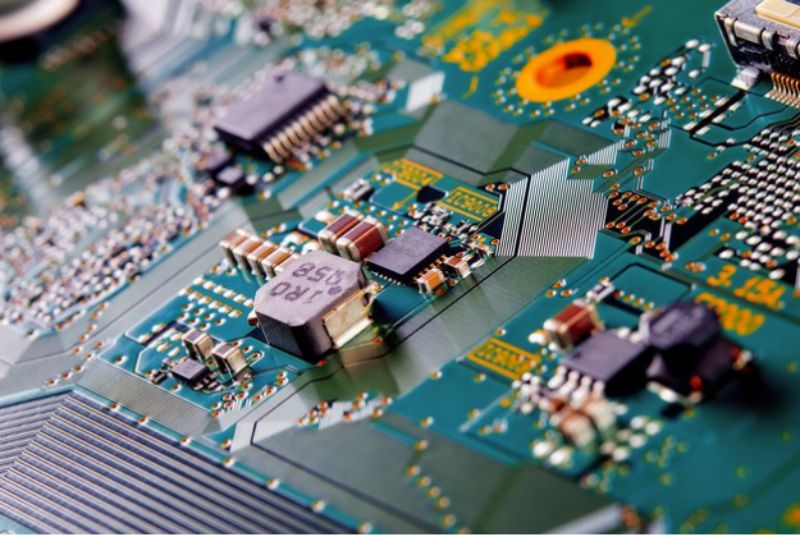

1. Hubungkan bantalan ke lubang tembus. Pada prinsipnya, kabel antara bantalan pemasangan dan lubang tembus harus disolder. Kurangnya masker solder akan menyebabkan cacat pengelasan seperti berkurangnya timah pada sambungan solder, pengelasan dingin, korsleting, sambungan tidak disolder, dan batu nisan.

2. Desain topeng solder antara bantalan dan spesifikasi pola topeng solder harus sesuai dengan desain distribusi terminal solder dari komponen tertentu: jika penahan solder tipe jendela digunakan di antara bantalan, resistansi solder akan menyebabkan solder di antara bantalan selama penyolderan. Jika terjadi korsleting, bantalan dirancang untuk memiliki penahan solder independen di antara pin, sehingga tidak akan ada korsleting di antara bantalan selama pengelasan.

3. Ukuran pola topeng solder komponen tidak sesuai. Desain pola masker solder yang terlalu besar akan “melindungi” satu sama lain, sehingga tidak ada masker solder, dan jarak antar komponen terlalu kecil.

4. Terdapat lubang tembus di bawah komponen tanpa masker solder, dan tidak ada masker solder melalui lubang di bawah komponen. Penyolderan pada lubang tembus setelah penyolderan gelombang dapat mempengaruhi keandalan pengelasan IC, dan juga dapat menyebabkan korsleting pada komponen, dll.